Автоматизация процееса получения полиэтилена высокого давления

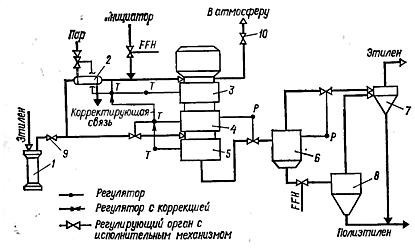

Технологическая схема производства. Этилен, сжатый до рабочего дав¬ления, поступает в емкость 1 (рис. 5.9), из которой двумя потоками подается в трехзонный реактор автоклавного типа с перемешивающим устройством. Верхний поток, предварительно нагретый в теплообменнике 2, подается в верхнюю зону 3 реактора, а нижний вводится между средней 4 и нижней 5 зонами. Полимеризация проводится под давлением ПО-150 МПа при температуре 170-200 С. Для ускорения процесса в верхний трубопровод этилена дозируется инициатор. В результате реакции часть этилена полимеризуется в полиэтилен. Степень полимеризации колеблется в пределах 10-12%. Смесь непрореагировавшего этилена и полиэтилена поступает в отделитель 6. При дросселировании смеси давление падает до 30 МПа. Полиэтилен скапливается в нижней части отделителя и периодически выгружается в приемник 8, а этилен непрерывно направляется в циклон 7 для очистки. Полиэтилен из приемника поступает на переработку, а этилен после очистки вновь возвращается в процесс.

Автоматизация процесса полимеризации. Показателем эффективности процесса полимеризации является степень полимеризации; ее необходимо поддерживать максимально возможной. Степень полимеризации определяется чистотой этилена, температурой и давлением полимеризации, соотношением расходов этилена и инициатора. К чистоте этилена предъявляются очень высокие требования, так как появление примесей существенно изменяет ход процесса.

Процесс полимеризации протекает при больших скоростях, температуре и давлении, что обусловливает жесткие требования к поддержанию температуры и давления в устойчивой для процесса области. При выходе этих параметров за допустимые пределы начинается реакция разложения с последующим взрывом.

Температурный режим в реакторе стабилизируется двумя двухконтурными системами. Основным регулятором одной является регулятор температуры верхней зоны реактора, вспомогательным - регулятор температуры потока-этилена после теплообменника 2. Основным регулятором другой системы является регулятор температуры нижней зоны реактора, вспомогательным - регулятор температуры средней зоны. При регулирова¬нии температуры в нижней зоне происходит перераспределение потоков этилена, что отражается на температуре в верхней зоне. Для устранения этого предусмотрена корректировка тем¬пературы средней зоны.

Давление в реакторе стабилизируется изменением расхода смеси этилена и расплавленного полиэтилена, выводимой из нижней зоны реактора. Улучшение качества регулирования давления в реакторе достигается стабилизацией давления в отделителе.

Соотношение расходов этилена и инициатора поддерживается оператором путем изменения расхода инициатора; при этом стремятся получить наилучшую степень полимеризации. Оператор, кроме того, вручную управляет выгрузкой полимера из отделителя. Необходимость вмешательства человека при управлении процессом полимеризации объясняется отсутствием надежных датчиков и возможностью разложения этилена и полиэтилена.

Реакция разложения протекает с большой скоростью и сопровождается резким повышением давления и температуры, что может привести к взрыву. При разложении выделяется углерод, удаление которого из реактора требует больших затрат труда и времени. Защиту реактора от резкого повышения давления и температуры во время пуска и эксплуатации осуществляют специальные устройства, воздействующие на клапаны 9 и 10.

В настоящее время для управления реакторами полимеризации этилена используется специально разработанное управляющее устройство «Автооператор». Оно выполняет все операции по регулированию параметров процесса, пуску и остановке реактора, защите реактора при разложении, контролю и сигна¬лизации параметров процесса.

Рис. 5.9. Схема регулирования процесса полимеризации этилена под давлением:

1 - приемная емкость; 2 - теплообменник; 3, 4, 5 - верхняя, средняя и нижняя зоны -реактора; 6 - отделитель; 7 - циклон; 8 - приемник; 9 - клапан, обеспечивающий постепенное увеличение давления при пуске реактора; 10 - аварийный клапан сброса.