Типовой процесс автоматизации нагревание и охлаждение часть 2

Разработка схем автоматизации процессов охлаждения 1000р

Регулирование процесса в топках.

При сушке, выпаривании, обжиге и других процессах в качестве теплоносителя часто используют топочные газы, получаемые в топках в результате сжигания топлива. В зависимости от требований, предъявляемых к топочному газу, в промышленности используют топки разных конструкций. Наиболее простой является топка с инжекционными горелками (рис. 4.22,с). Расход топлива в этом случае изменяется в зависимости от температуры (или какого-либо другого параметра) того процесса, в котором используют полученные топочные газы. Соотношение расходов топлива и воздуха, подсасываемого из атмосферы, поддерживается постоянным за счет изменения инжекционной способности горелки при изменении расхода топлива. Температуру топочных газов сразу после топки регулируют изменением расхода вторичного воздуха.

При использовании горелок с принудительной подачей первичного воздуха возникает необходимость в регуляторе соотношения топливо - первичный воздух (рис. 4.22, б).

Рис. 4.22. Схемы регулирования топок:

а - с инжекцнонной горелкой; б - с принудительной подачей первичного воздуха; 1 - топка; 2 - смесительная камера; 3 - технологический аппарат; 4 - инжекционная горелка.

В отдельных случаях разбавляющий воздух подается одновременно в охлаждающую рубашку топки и в смесительную камеру. Расход вторичного воздуха при такой технологии изменяется в зависимости от температуры во внутренней футеровке топки или температуры в топке вблизи футеровки, а расход третичного воздуха - от температуры после смесительной камеры.

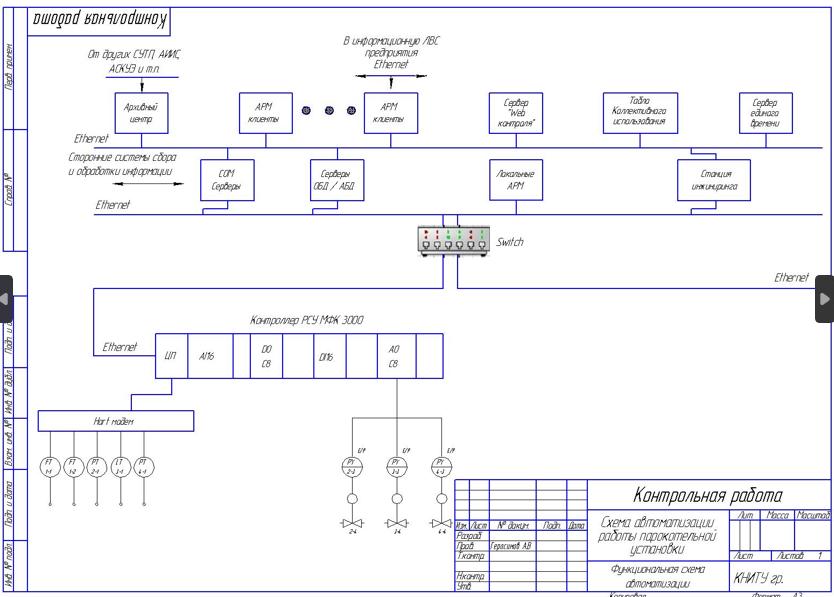

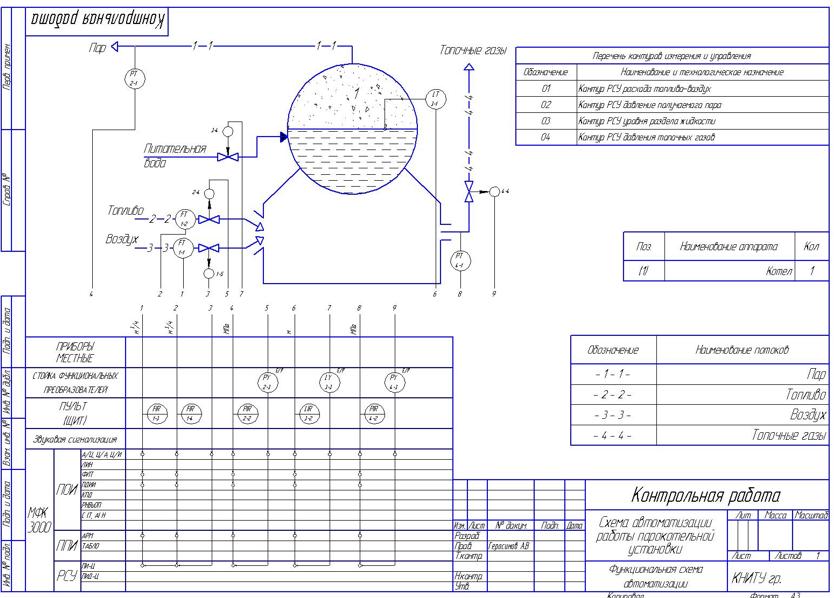

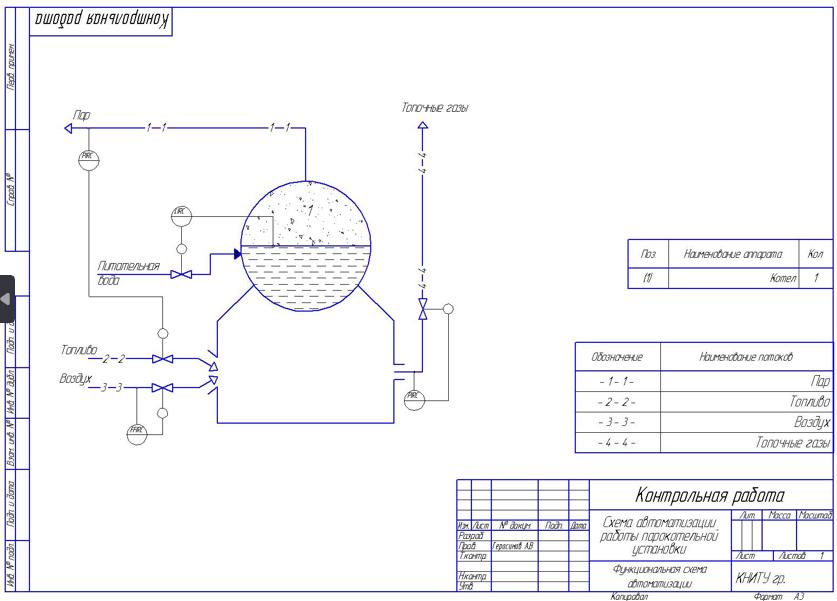

Регулирование работы парокотельных установок.

На многих химических предприятиях имеются свои парокотельные установки, предназначенные для получения пара заданных параметров. Основной регулируемой величиной парокотельной установки является давление получаемого пара. Заметим, что для насыщенного пара существует определенная зависимость между давлением и температурой, поэтому стабилизация давления обеспечит и постоянство температуры.

Одной из серьезных задач при регулировании процесса горения в топках парокотельных установок является экономичное 'сжигание топлива благодаря подаче определенного количества воздуха. Показателем соответствия расходов воздуха и топлива может служить коэффициент избытка воздуха а=QВ/Qв.т> >1 (где Qв.д - действительное значение расхода воздуха;Qв.т - теоретическое значение расхода воздуха, обеспечивающего полное сжигание топлива). При постоянной теплотворной способности топлива заданное значение коэффициента а (1,1) может обеспечить простой регулятор соотношения расходов топлива и воздуха (рис. 4.23).

Если же качество топлива изменяется, то требуется более сложная система регулирования, позволяющая непрерывно определять оптимальное значение по содержанию кислорода в топочных газах.

Рис. 4.23. Схема регулирования работы парокотельной установки.

Схема регулирования построена таким образом, что изменение давления пара вызывает одновременно изменение подачи топлива и воздуха.

Изменение разрежения в топке отражается на расходах топлива и воздуха. Для компенсации этого возмущающего воздействия устанавливают регулятор разрежения в топке.

Поддержание материального баланса в схеме обеспечивается регулятором уровня, при этом регулирующее воздействие вносится изменением расхода питательной воды.

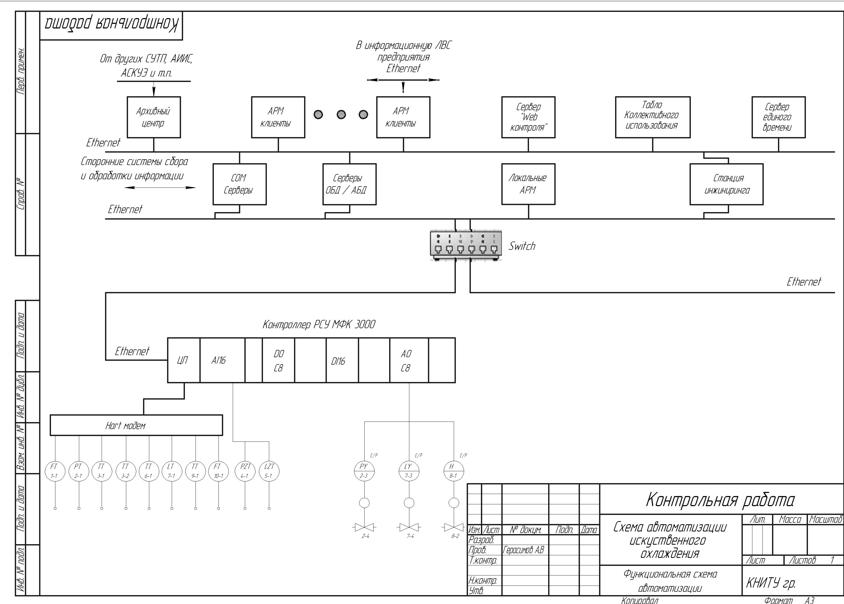

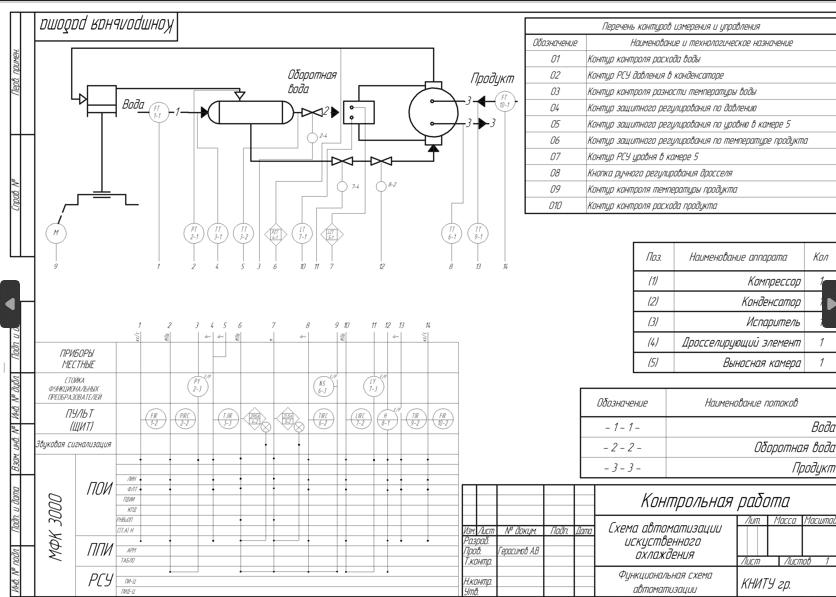

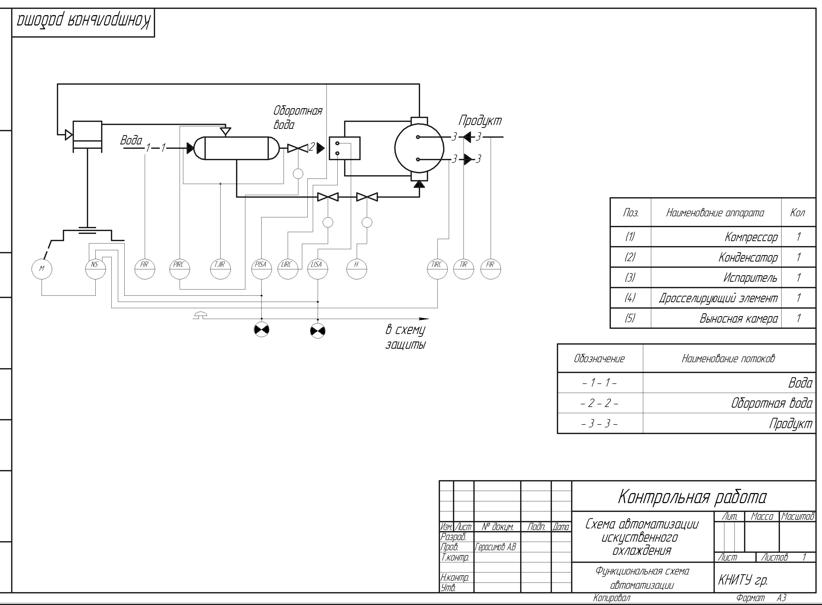

Искусственное охлаждение

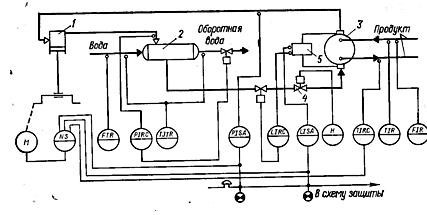

Типовое решение автоматизации рассмотрим на примере установки охлаждения, состоящей из поршневого компрессора 1, конденсатора 2, испарителя 3 (с кипящим хладоагентом в межтрубном пространстве) и дросселирующего элемента 4 (рис. 4.24). В качестве показателя эффективности примем конечную температуру охлаждаемого продукта tК (часто рассола). Поддержание ее на постоянном значении путем корректировки технологических режимов аппаратов, входящих в объект управления, и будет являться целью управления процессом искусственного охлаждения.

Рис. 4.24. Типовая схема автоматизации процесса искусственного охлаждения:

1 - компрессор; 2 - конденсатор; 3 - испаритель; 4 - дросселирующий элемент; 5 - выносная камера.

Конечная температура продукта определяется параметрами охлаждаемого продукта и хладоагента, поступающих в испаритель. Параметры продукта зависят от хода технологического процесса, для проведения которого применяется данная установка охлаждения. С их изменением, а также с изменением параметров воды, подаваемой в конденсатор, в объект будут поступать внешние возмущения; температура 1К при этом будет отклоняться от заданного значения. С другой стороны, варьируя параметры хладоагента (в частности, его расход), сравнительно легко управлять процессом искусственного охлаждения. Из сказанного следует, что основным узлом регулирования процесса искусственного охлаждения должен быть регулятор температуры tк, а регулирующие воздействия целесообразно вносить изменением расхода хладоагента, используя метод пуска и останова поршневого компрессора, вошедшего в типовой объект управления. При этом холодопроизводительность установки будет изменяться так, что возмущающие и регулирующие воздействия полностью компенсируются.

Одним из сильных возмущений, которые могут поступать в испаритель через дросселирующий элемент 4, является изменение давления в конденсаторе 2. Последнее может произойти, например, при колебаниях параметров прямой воды. Для ликвидации таких возмущений давление конденсации стабилизируют, изменяя расход воды, подаваемой в испаритель.

Работа испарителя в значительной мере определяется также степенью заполнения его жидким хладоагентом. Для большинства испарителей существует оптимальная степень заполнения, при отклонении от которой эффективность процесса снижается вследствие неполного использования теплопередающей поверхности испарителя или из-за «влажного» хода компрессора. Определенная степень заполнения поддерживается стабилизацией уровня, который 'измеряется в выносной камере 5. Регулятор уровня воздействует на регулирующий орган, помещенный между конденсатором и испарителем. Причем в случае непрерывного дросселирования хладоагента, что обеспечивают все регуляторы, кроме позиционных, регулирующий орган будет одновременно служить и дросселирующим элементом 4, изменяющим давление хладоагента с величины, соответствующей давлению конденсации, до значения, соответствующего давлению кипения.

Для безаварийной работы установки следует сигнализировать о повышении уровня хладоагента выше предельного значения для предотвращения «влажного» хода компрессора, а также о понижении давления паров хладрагента после испарителя ввиду возможности замерзания продукта. В случае достижения этими параметрами предельно допустимых значений срабатывают устройства защиты, отключающие компрессор.

При искусственном охлаждении контролю подлежат расходы продукта и охлаждающей воды, а также их начальные и конечные температуры. Сигнализации и контролю, кроме того, подлежат все параметры компримирования газов.

Регулирование компрессоров установок искусственного охлаждения. В зависимости от типа компрессора регулирование его работы может производиться различными способами В наиболее мощных холодильных установках используют винтовые компрессоры, снабженные специальным золотником (ползуном). Перемещаясь параллельно осям винтов под действием исполнительного механизма регулятора, золотник изменяет их ход сжатия и тем самым - производительность компрессора.

Регулирование перегрева паров после испарителя. При использовании хладоагентов с низкой теплотой парообразования, например фреонов, нельзя принимать уровень хладоагента в качестве параметра, характеризующего степень заполнения испарителя (ввиду бурного вспенивания). Кроме того, точность работы уровнемера с выносной камерой часто недостаточно высока, так как уровень жидкости в этой камере может отличаться от уровня в самом испарителе. Это обусловливается различной степенью насыщения кипящей жидкости паром и, следовательно, различным значением плотности кипящей жидкости.

Косвенным параметром, по значению которого судят о степени заполнения испарителя, служит перегрев паров на выходе из испарителя: чем больше перегрев, тем меньше заполнение, т. е. больше теплопередающая поверхность, и наоборот. В зависимости от разности температур кипящего хладоагента и перегретых паров позиционный регулятор открывает или закрывает «лапан на линии жидкого хладоагента.

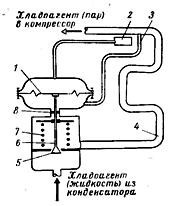

Для плавного регулирования перегрева разработан специальный терморегулирующий вентиль (рис. 4.25), основным элементом которого является мембрана 1. Ее положение соответствует разности давлений в термобаллоне 2 и паровой линии, а эти давления в свою очередь определяются температурами перегретого пара и кипения хладоагента.

Рис. 4.25. Терморегулирующий вентиль:

1 - мембрана; 2 - термобаллон; 3 - трубка; 4 - испаритель; 5 - клапан; 6 - шток; 7 - пружина; 8 - сальник.

Нагревание жидкостей

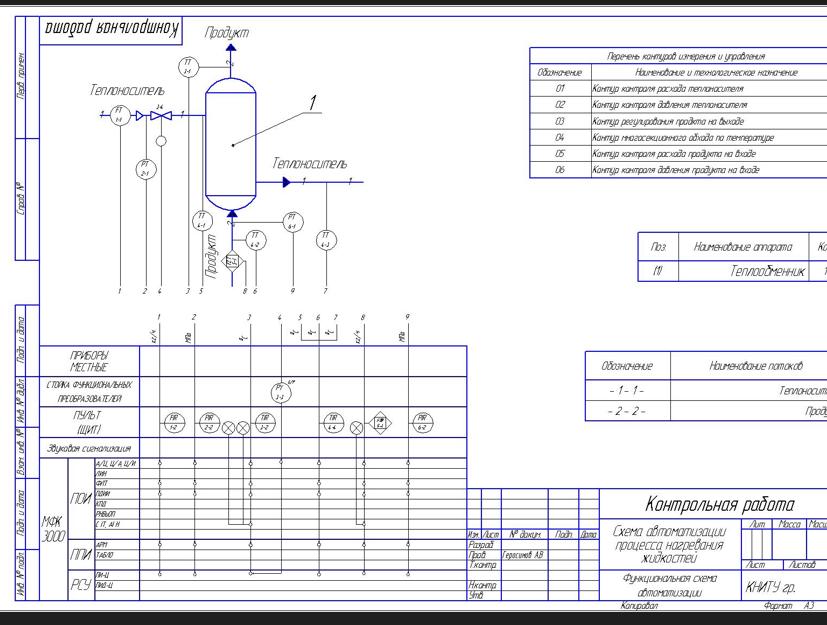

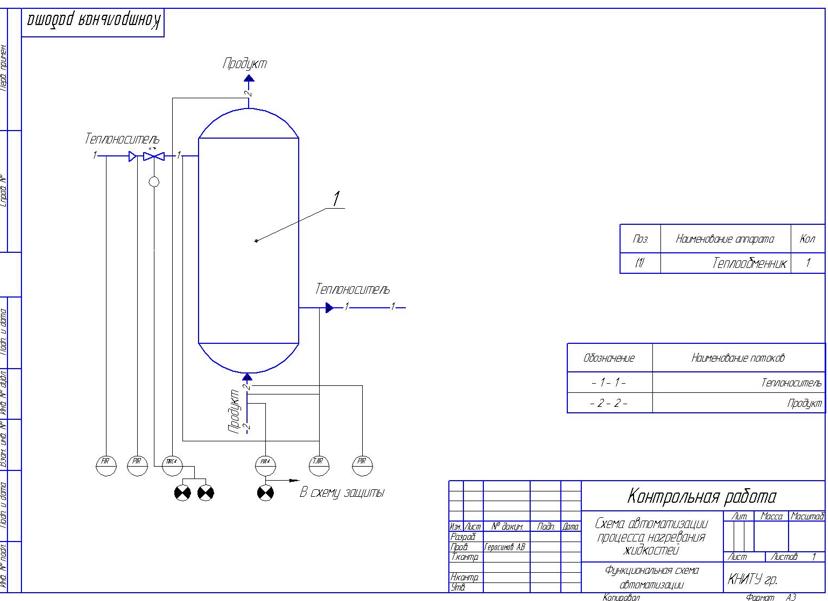

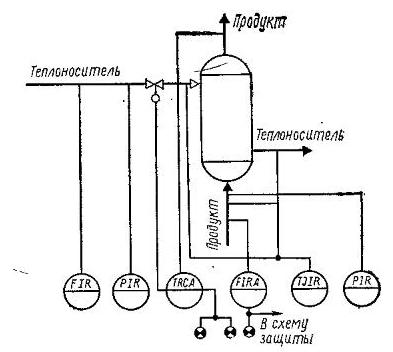

Основные принципы управления процессом нагревания рассмотрим на примере поверхностного кожухотрубчатого теплообменника (рис. 1), в который подают нагреваемый продукт и теплоноситель.

Показателем эффективности данного процесса является температура Т"п продукта на выходе из теплообменника, а целью управления - поддержание этой температуры на определенном уровне.

Проведем анализ возможных управляющих и возмущающих воздействий в объекте управления.

Расход теплоносителя Fr можно легко стабилизировать или использовать для внесения эффективных регулирующих воздействий. Расход продукта Fn определяется другими технологическими процессами, а не процессом нагревания, поэтому он не может быть ни стабилизирован, ни использован для внесения регулирующих воздействий; при изменении Fn в теплообменник будут поступать сильные возмущения. Начальные температуры продукта Т'„ и теплоносителя Т'т, а также их удельные теплоемкости Сn н Ст определяются технологическими режимами других процессов, поэтому стабилизировать нх при ведении процесса нагревания невозможно. К нелнквидируемым возмущениям относятся также изменения температуры окружающей среды и свойств теплопередающей стенки вследствие отложения солей и коррознн.

Анализ объекта управления показал, что большую часть возмущающих воздействий невозможно устранить. В связи с этим следует в качестве регулируемой величины брать температуру Т"п а регулирующее воздействие осуществлять путем изменения расхода FT.

Теплообменники как объекты регулирования температуры обладают большими запаздываниями, поэтому следует уделять особое внимание выбору места установки датчика и закона регулирования.

Для уменьшения транспортных запаздываний да т чик температуры необходимо помещать как можно ближе к теплообменнику. Для устранения запаздывания значительный эффект может дать применение регуляторов с предварением и исполнительных механизмов с позиционерами.

В качестве контролируемых величин следует принимать расходы теплоносителей, их конечные и начальные температуры давления. Знание текущих значений этих параметров необходимо для нормального пуска, иаладки и эксплуатации процесса.

Расход требуется знать также для подсчета технико-экономических показателей процесса, а расход Fn и температуру Т"п - для оперативного управлений процессом.

Сигнализации подлежат температура Т"п н расход Fп продукта. Поскольку резкое падение F„ может послужить причиной выхода из строя теплообменника, устройство защиты в этом случае должно перекрывать линию подачи теплоносителя.

Все рассуждения в отношении процесса нагревания справедливы и для процесса охлаждения. Объектом управления в этом случае будет кожухотрубчатый теплообменник, в который подают хладоноситель н охлаждаемый продукт; показателем эффективности - конечная температура продукта, а целью управления - поддержание этой температуры на заданном значении. Основным узлом управления будет регулятор конечной температуры охлаждаемого продукта, регулирование же будет осуществляться путем изменения расхода хладоносителя.

Рисунок 1 – Схема автоматизации процесса нагревания