Типовое решение автоматизации процесса ректификации часть 2

Разработка схем автоматизации ректификации (регулирование параметров) 1000р

Регулирование процесса при использовании кубового остатка в качестве целевого продукта.

Кубовый остаток используют в качестве целевого продукта не реже, чем дистиллят. В этих случаях более жесткие требования предъявляют к поддержанию технологического режима в нижней части колонны, поэтому в кубе колонны устанавливают датчик состава, а в верхней части - датчик температуры. Остальные узлы регулирования типовой схемы остаются неизменными.

Регулирование параметров на контрольных тарелках.

Основными регулирующими воздействиями, с помощью которых компенсируются возмущения и достигается цель управления, являются изменения расхода флегмы в верхней части колонны и расхода теплоносителя, подаваемого в кипятильник, - в нижней. От правильности выбора параметров, значения которых влияют на эти расходы, во многом зависит решение задачи при использовании ректификационной установки.

Если запаздывания в колонне невелики (колонна имеет небольшое число тарелок, температуры кипения разделяемых компонентов сильно различаются « т. п.), то в качестве регулируемых величин могут быть взяты непосредственно составы ди¬стиллята и остатка. При больших запаздываниях этот вариант неприемлем, так как регулирующие воздействия начнут реализовываться только после того, как режим всей колонны будет серьезно нарушен. Восстановление же режима 'Произойдет лишь после значительного промежутка времени. Гораздо удобнее в этих случаях использовать в качестве регулируемой величины состав на промежуточной тарелке, который изменяется значительно быстрее и сильнее (в 20-50 раз), чем состав на выходе колонны.

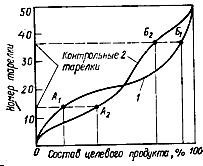

График изменения состава по высоте ректификационной колонны при скачкообразном изменении расхода флегмы (рис. 4.32) показывает, что состав конечных продуктов изменяется слабо (кривые 1 и 2 в начальных точках почти совпадают) при значительных изменениях состава (точки А и А2, Б1 и Б2) на средних контрольных тарелках укрепляющей и исчерпывающей частей колонны. Здесь и следует устанавливать датчики состава. Заметим, что все сказанное в отношении составов продуктов справедливо и для температур.

Рис. 4.32. График изменения состава целевого продукта по высоте колонны до изменения расхода флегмы (1) и после его изменения (2).

Не рекомендуется производить регулирование на контрольной тарелке при сильных изменениях параметров исходной смеси, -поскольку каждому значению параметров смеси соответствует свое значение состава на контрольной тарелке, которое следовало бы поддерживать для достижения цели управления.

Регулирование физико-химических переменных целевых продуктов.

При разделении многокомпонентных смесей находят применение регуляторы физико-химических переменных этих продуктов. К таким переменным относятся разность парциальных давлений паров продукта и эталонной жидкости, плотность, температура вспышки, разность температур кипения продукта и эталонной жидкости, начало и конец кипения и др. Особенно предпочтительны приборы, которые на выходе имеют сигнал, пропорциональный разности значений параметров эталонной жидкости и продукта, так как их выход может непосредственно использоваться в схемах регулирования.

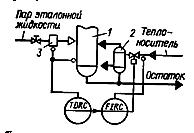

На рис. 4.33 показан, в частности, узел регулирования состава по разности температур кипения продукта и эталонной жидкости при постоянном давлении в исчерпывающей части колонны.

Рис. 4.33. Схема регулирования состава целевого продукта по разности температур кубового остатка и эталонной жидкости:

1 - ректификационная колонна; 2 - кипятильник; 3 - камера конденсации.

В куб колонны непрерывно подается небольшое количество насыщенных паров эталонной жидкости - кубового остатка заданного состава. В камере 3 они конденсируются; температура их измеряется термопарой. Другой термопарой измеряется температура кипящей жидкости в колонне. Термопары соединены по дифференциальной схеме; разность их термоэлектродвижущих сил подается на регулирующий прибор. Равенство давлений в кубе колонны и в камере 3 обеспечивается небольшой длиной и достаточно большим диаметром (10-15 мм) трубки,, соединяющей камеру конденсации с колонной.

Регулирование температуры

Температура в колонне обладает значительно меньшим запаздыванием, чем состав. К тому же датчики температуры проще и надежнее. Поэтому если к чистоте целевого продукта не предъявляются очень высокие требования, то расход флегмы (или теплоносителя в кипятильник) изменяется не по составу, а по температуре в верхней (нижней) части колонны.

Если возмущения в колонну будут поступать по многим каналам (с изменением параметров исходной смеси, теплоносителей, хладоносителей и т. д.), то улучшения качества регулирования составов целевых продуктов добиваются стабилизацией перепада температур на двух рядом лежащих контрольных тарелках, так как перепад температур в среднем быстрее будет реагировать на возмущения, чем температура.

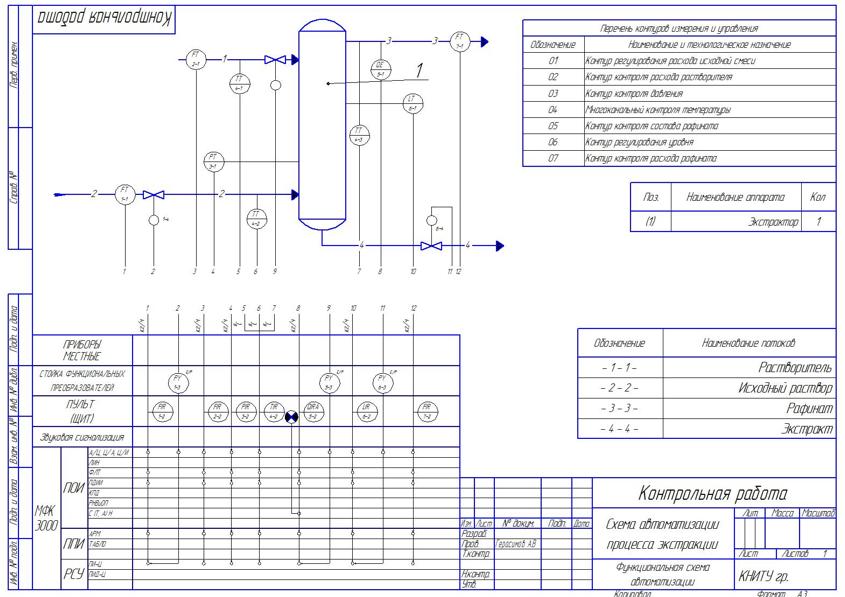

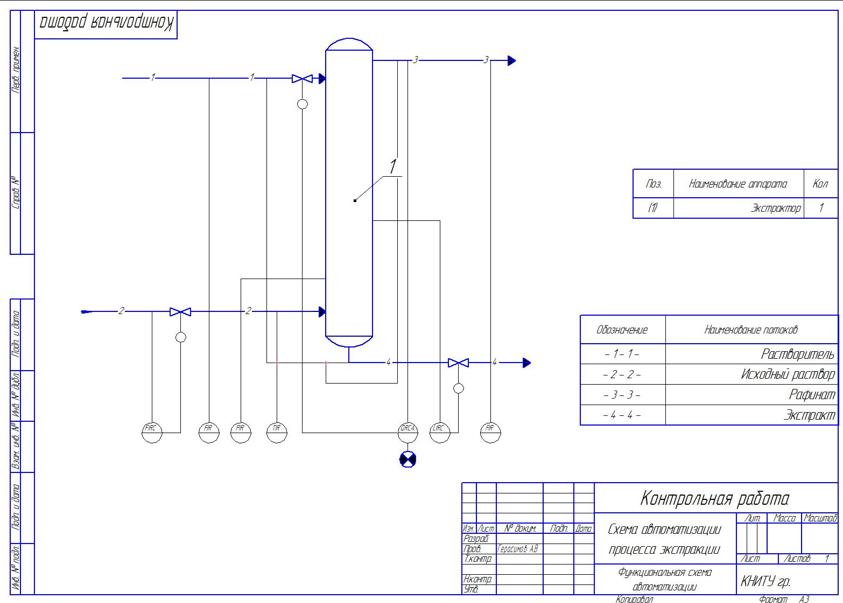

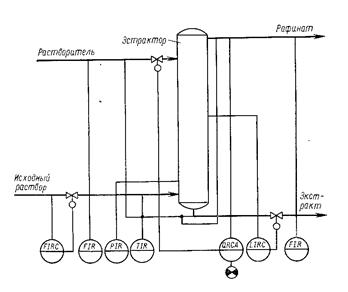

Экстракция

В качестве объекта управления процессом экстракции примем противоточный насадочный экстрактор (рис. 1), в нижнюю часть которого подают исходный раствор, а в верхнюю - растворитель. В связи с тем, что процессы адсорбции и экстракции во многом характеризуются аналогичными зависимостями, большая часть решений, разработанных для абсорбции, применима и для экстракции. Так, показателем эффективности процесса экстракции является концентрация извлекаемого компонента в рафинате, а целью управления — достижение определенного значения этой концентрации. В объект управления поступают возмущающие воздействия (с изменением концентрации извлекаемого компонента в исходном растворе, температур исходного раствора и растворителя, состава растворителя, расхода исходного раствора), поэтому в качестве главной регулируемой величины принимают концентрацию извлекаемого компонента в рафииате или какой-либо параметр, косвенно характеризующий эту концентрацию, вязкость, плотность, коэффициент рефракции, показатель преломления и т. п. Единственным и очень действенным каналом внесения регулирующих воздействий является регулирование соотношения расходов исходного раствора и растворителя путем изменения расхода растворителя. Расход же исходного раствора следует стабилизировать для ликвидации возмущения по этому каналу.

Для обеспечения материального баланса колонны необходимо поддерживать в ней постоянный уровень рафината посредством перелива и регулировать уровень раздела фаз изменением расхода экстракта.

Для управления процессом экстракции следует контролировать расход и температуру исходного раствора и растворителя, рафината и экстракта, концентрацию извлекаемого компонента в рафинате, уровень раздела фаз, давление в колонне. Сигнализации подлежит резкое увеличение извлекаемого компонента в рафинате.

Рисунок 1 – Схема автоматизации процесса экстракции