Типовое решение автоматизации для процесса сушки часть 1

Разработка схем автоматизации сушки

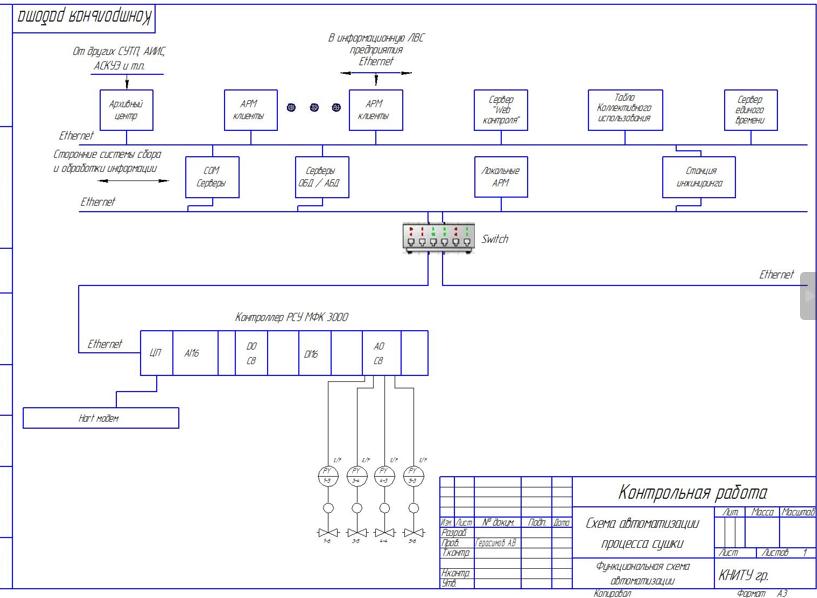

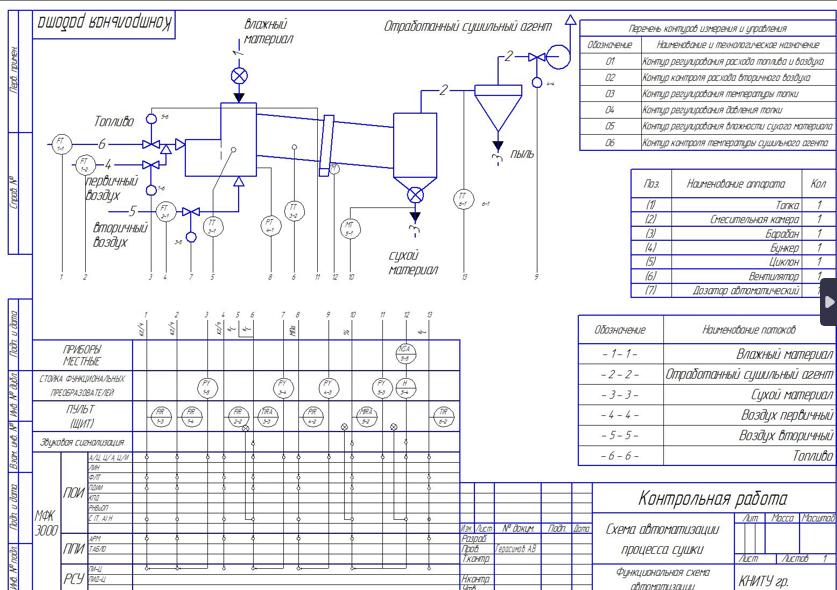

Типовое решение автоматизации (рис. 4.48).

Рис. 4.48. Типовая схема автоматизации процесса сушки:

1 - топка; 2 - смесительная камера; 3 - барабан; 4 - бункер; 5 - циклон; 6 - вентилятор; 7 - автоматический дозатор; 8 - электродвигатель барабана.

В качестве объекта управления при автоматизации процесса сушки возьмем барабанную прямоточную сушилку, в которой сушильным агентом служат дымовые газы, получаемые в топке. Показателем эффективности данного процесса является влажность wк материала, выходящего из сушилки, а целью управления - поддержание этого параметра на определенном значении.

Влажность сухого материала определяется, с одной стороны, количеством влага, поступающей с влажным материалом, а с другой - количеством влага, удаляемой из него в процессе сушки. Количество влаги, поступающей с влажным материалом, зависит от расхода этого материала и его влажности wп.

Расход материала определяется производительностью сушилки, которая, как правило, должна быть постоянной. Поэтому следует идти по пути стабилизации расхода влажного материала, что обеспечивает заданную производительность и устраняет возмущения по данному каналу. Для этой цели устанавливают автоматические дозаторы.

Влажность wн_зависит от технологического режима предыдущих процессов. С изменением этого параметра в объекте будут иметь место сильные возмущающие воздействия.

Количество влаги №, которое поглощается сушильным аген¬том, определяют по формуле

W = K F w

где К - коэффициент массопередачи (величина мало изменяющаяся); F - поверхность контакта сушильного агента и материала; w - средняя движущая сила процесса.

Поверхность F зависит от толщины слоя материала и его гранулометрического состава. Толщина слоя определяется наличием материала в барабане и при постоянных расходе материала и скорости вращения барабана (в практике для вращения используют асинхронные двигатели с постоянным числом оборотов рабочего вала) будет постоянна. Гранулометрический состав определяется ходом предыдущих технологиче¬ских процессов; с его изменением в объект вносятся возмущения.

Средняя движущая сила w определяется движущими силами в начале А1 и в конце А2 процесса (рис. 4.49). Положение точки А зависит от значений влажности материала и сушильного агента фн, которые определяются предшествующими процессами. Стабилизировать их 'сложно; по этим каналам будут поступать возмущения.

Положение точки Б определяется значениями влажности материала wк (wк задается, исходя из цели управления) и сушильного агента wк. Величина влажности wк зависит от расхода сушильного агента, проходящего через сушилку; чем он больше, тем меньше wк и тем левее располагается точка Б на линии влажности «к. С изменением расхода сушильного агента в объект могут вноситься действенные регулирующие воздействия.

Положение точек Г и Д определяется положением кривой равновесной влажности. Положение этой кривой зависит от температуры и разрежения в барабане сушилки. Разрежение легко стабилизируется путем изменения расхода сушильного агента, выводимого из сушилки. Температура же определяется всеми начальными параметрами, а также интенсивностью процесса испарения влаги из материала. Стабилизировать ее можно, в частности, путем изменения расхода или температуры сушильного агента. Необходимо отметить, что диапазон изменения последнего параметра существенно ограничен, что объясняется требованиями техники безопасности и возможностью разложения высушиваемого материала.

Таким образом, все параметры, влияющие на показатель эффективности, стабилизировать невозможно. В частности, возмущения будут возникать в результате изменения начальной влажности материала и сушильного агента сон и фн, гранулометрического состава материала и т. д.

В барабане может изменяться распределение материала, а также гидродинамические условия его обтекания сушильным агентом. В связи с этим в качестве основного регулируемого параметра целесообразно взять влажность «к (используются влагомеры кондуктометрические, оптические, радиационные, электротермические, комбинированные), а регулирующее воздействие осуществлять изменением расхода сушильного агента. Если сушильный агент готовится в топке, то регулирующий клапан устанавливают на линии топлива ('см. с. 1'59). Соответствие между расходами топлива и воздуха обеспечивается регулятором соотношения.

Температура сушильного агента на входе в барабан должна быть стабилизирована путем изменения расхода вторичного воздуха. Необходимо регулировать также расход влажного материала и разрежение в сушилке изменением расхода отобранного сушильного агента.

При управлении процессом сушки следует контролировать расход топлива, первичного и вторичного воздуха, влажного и сухого материала, температуру сушильного агента на входе в сушилку и на выходе из нее, температуру в сушилке, разрежение в смесительной камере.

При значительном отклонении показателя эффективности от заданного значения, опасном повышении температуры сушильного агента на входе в сушилку и остановке электродвигателя барабана должен быть подан сигнал обслуживающему персоналу. Кроме того, при остановке электродвигателя должна быть прекращена подача материала в сушилку.

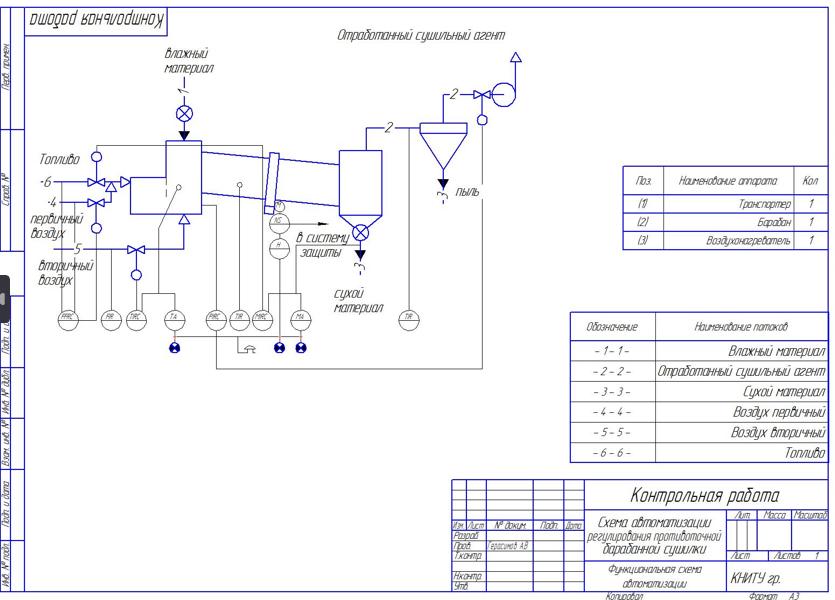

Регулирование температуры сушильного агента в сушилке.

При отсутствии надежного прибора для непрерывного измерения влажности материала, а также при больших запаздываниях в сушилке в качестве основного регулируемого параметра следует брать температуру сушильного агента в барабане. Датчик регулятора температуры следует ставить на расстоянии длины сушилки от места ввода материала, где запаздывание мало и уже испарилась значительная часть влаги. В связи с тем что температура является распределенным параметром, правильнее было бы вести регулирование по средней температуре по длине сушилки. Однако осуществить многоточечное измерение температуры во вращающемся барабане сложно.

Более (перспективным является использование двухконтурных систем регулирования, где в качестве основного параметра взята температура сушильного агента на выходе из барабана (или влажность его), а в качестве вспомогательного - температура в середине сушилки. Можно построить двухконтурную систему также следующим образом: основной параметр - тем¬пература в середине сушилки, вспомогательный - параметр, характеризующий загрузку барабана, например расход влажного материала или ток электродвигателя привода барабана.

В качестве основной регулируемой величины может использоваться и температура материала на выходе из сушилки. Однако измерение этого параметра представляет значительные трудности ввиду неравномерности температурного поля в материале, налипания частиц на датчик и т. п.