Проектирование установки депропанизации бутан-бутиленовой фракции

Цена диплома 5000р

Содержание

Введение

Задание

1. Аналитический обзор

1.1 Тарельчатые контактные устройства колон ректификации

1.2 Описание ректификационного разделения газов

2. Описание принципиальной технологической схемы блока депропанизации установки газоразделения

3. Обоснование выбора типа контактного устройства (тарелки)

3.1 Устройство ситчатой тарелки

3.2 Устройство клапанной тарелки

3.3 Устройство колпачковой тарелки

4. Расчет колонны

4.1 Расчет материального баланса

4.2 Расчет температурного режима колонны

4.3 Определение мольной доли отгона сырья в питательной секции пропановой колонны

4.4 Расчет минимального и рабочего флегмового числа

4.5 Расчет числа тарелок колонны

4.6 Расчет диаметра и высоты колонны

4.7 Тепловой баланс колонны

4.8 Механический расчет колонны

4.9 Определение диаметров штуцеров колонны

Заключение

Список использованных источников

Введение

Нефтяные газы в последние годы стали важнейшим видом сырья. Увеличение объема газа, добываемого на промыслах и вырабатываемого в процессах переработки нефти, а также повы¬шение требований, к качеству моторных топлив и непрерывный рост потребностей на разнообразное углеводородное сырье для нефтехимической промышленности – все это стимулирует совершенствование существующих и разработку новых высокоэффективных процессов переработки углеводородных газов.

Прогресс нефтеперерабатывающей промышленности неразрывно связан с интенсификацией процессов газоразделения. Так, газообразные парафиновые (метан, этан, пропан, бутаны и пентаны), олефиновые (этилен, пропилен, бутилены, и амилены) и диеновые (дивинил и изопрен) углеводороды являются сырьем для получения различных продуктов, необходимых для народного хозяйства нашей страны. Это – спирты, кетоны, кислоты, альдегиды, окиси, пластические массы, синтетические каучуки, волокна, моющие средства и т. д.

В связи с этим в последние годы возникла необходимость создания процессов газоразделения, обеспечивающих максимальное извлечение углеводородных компонентов. В то же время необходимость улучшения качества нефтехимических продуктов и снижения их себестоимости привела к значительному расширению ассортимента вырабатываемых газовых фракций, повышенной степени чистоты. Поэтому современные газофракционирующие установки работают по разным технологическим схемам в зависимости от вида перерабатываемого сырья, ассортимента и качества получаемых продуктов. Выбор схемы зависит от состава сырья и от выделяемых индивидуальных углеводородов.

Задание

Показатели Значение

1. Производительность по сырью, кг/час 25000

2. Давление верха колонны, МПа 1,59

3. Расход дистиллята, кг/час 1340

4. Состав сырья, масс. доли

С2 0,0021

С3 0,0521

и-С4Н10 0,2421

н-С4Н10 0,1948

и-С4Н8 0,1650

н-С4Н8 0,0617

транс-С4Н8 0,1499

цис-С4Н8 0,1150

С4Н6 0,0152

С5+ 0,0021

Остаточное содержание фр. С2-С3 в ББФ – не более 1,0% масс.

Выдержка

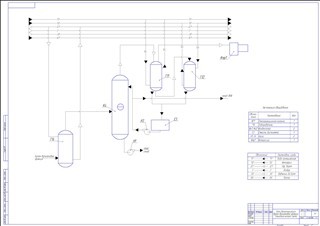

2. Описание принципиальной технологической схемы блока депропанизации установки газоразделения

Выделение пропан-пропиленовой фракции из углеводородной смеси, которая будет разделена на пропановую и пропиленовую фракцию.

Для того чтобы выделить пропан-пропиленовую фракцию - необходимо использовать в качестве хладагента оборотную воду из системы с параметром 25 °C, так как критическая температура пропилена 92 °C, а пропана 96,82 °С [4].

Таким образом на стадию депропанизации подан материальный поток с параметрами: Р = 25 атм; t = 63 °C [7].

А со стадии депропанизации отправляется два потока:

а) ППФ с параметрами: Р = 24,5 ати; t = 35 °C, направляется для разделения на пропиленовую фракцию и пропановую фракцию.

б) Углеводородная смесь, содержащая углеводороды С4 и выше, с параметрами: Р = 25 ати, t = 70 °C направляется на стадию дебутанизации для выделения бутановой фракции [7].

Углеводородная смесь с температурой 63 °C и давлением 25 атм поступает в ректификационную колонну депропанизации К4, где с верха газовая ППФ направляется в холодильник T11 (в качестве хладагента используется оборотная вода из системы с температурой 25 °C) для конденсации. Из холодильника T11 ППФ с температурой 35 °C и давлением 24,5 атм поток поступает в ёмкость для сбора флегмы Е3, откуда посредством насоса Н3 часть жидкости возвращается в колонну К4 для орошения, а остальная ППФ поступает на дальнейшее разделение в ректификационную колонну К5 (поток 19). С верха ректификационной колонны К5 газовая пропиленовая фракция направляется в холодильник T13 (с параметром холода 25 °C) для конденсации. Из холодильника T13 пропиленовая фракция с температурой 30 °C и давлением 24 ати поступает в ёмкость для сбора флегмы Е4, откуда посредством насоса Н4 часть жидкости возвращается в колонну К5 для орошения, а остальная

Заключение

В ходе курсовой работы был произведен расчет технологического оборудования установки депропанизации бутан-бутиленовой фракции по исходным данным. Продуктами переработки являются товарные фракции сжиженного пропана, нормального бутана и изобутана.

Проведен литературный обзор способов ректификации бутан-бутиленовой фракции. На основании этого анализа предложена модель аппарата – ректификационная колонна. Проведен сравнительный анализ контактных устройств барботажной колонны. Составлена и описана принципиальная схема узла депропанизации бутан-бутиленовой фракции

В расчетной части произведен расчет: материального и теплового баланса ректификационной колонны К-2, температурного режима работы колонны, давления, основных размеров колонны. На основании выбранного барботажного контактного устройства рассчитано количество тарелок и определено число тарелок.

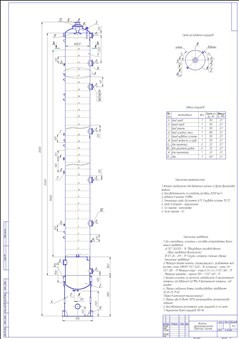

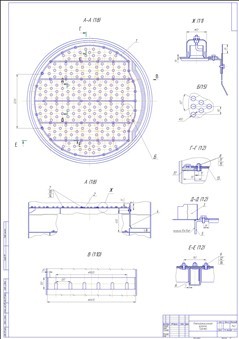

На основании проведенных расчетов составлена схема депропанизации бутан-бутиленовой фракции. Представлен чертеж аппарата - ректификационная колонна и деталировка – в виде контактного устройства.

Список использованных источников

1. Химия нефти и газа: Учебное пособие для вузов/под ред. В.А.Проскурякова и А.Е. Драбкина. – Л.:Химия, 1981. – 359с., ил.

2. В.Д. Рябов Химия нефти и газа. – М.: Издательство «Техника», ТУМАГРУПП, 2004. – 288 с.

3. Ахметов С.А. Технология глубокой переработки нефти и газа: Учебное пособие для вузов. Уфа: Гилем, 2002. – 672 с.

4. Травень В.Ф. Органическая химия: Учебник для вузов: В 2т./В.Ф.Травень. – М.:ИКЦ «Академкнига», 2005. – ISBN 5 – 94628 – 068 – 6 Т.2. – 2005. – 582с.: ил. – ISBN 5 – 94628 – 172 – 0.

5. Касаткин А.Г. основные процессы и аппараты химической технологии. – М.: Издательство «Химия», 1971. – 784 с.

6. Скобло А.И., Молоканов Ю.К., Владимиров А.И., Щелкунов В.А. Процессы и аппараты нефтегазопереработки и нефтехимии: Учебник для вузов. – 3-е изд., перераб. и доп. – М.: ООО «Недра-Бизнесцентр», 2000. – 677 с.

7. Дытнерский Ю. И. Основные процессы и аппараты химической технологии: Пособие по проектированию. – М.: Химия, 1983. – 272 с.

8. Кашарский П.Д. Автоматические приборы, регуляторы и вычислительные системы. ? Л.: Машиностроение, 1976?480 с.

9. Е.Д. Смидович Технология переработки нефти и газа ч. 2 второе издание. – М.: Издательство «Химия», 1968. – 376 с.

10. Чуракаев А.М. Переработка нефтяных газов. – М.: «НЕДРА», 1983. – 424 с.

11. Долин А.М. Основы безопасности на электроустановках. ? М.:Энергия, 1979?408 с.

12. Кузнецов А.А., Кагерманов С.М., Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. ? Л.:Химия, 1974?344 с.

13. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. ? Л.: Химия, 1987?576 с.

Чертежи

Колонна ректификационная депропанизации А1

Деталировка колонны депропанизации. Тарелка колпачковая А1

Узел депропанизации бутан-бутиленовой фракции Технологическая схема А1