Технологическая схема установки каталитического риформинга (платформинга)

Технологическая схема установки каталитического риформинга (платформинга).

Установка каталитического риформинга (рис. 35) предназначена для получения высокоароматизированных бензиновых дистиллятов, которые используются в качестве высокооктанового компонента или для выделения из них бензола, толуола, ксилолов.

Сырьем служат бензиновые или лигроиновые фракции прямой гонки, бензины коксования и термокрекинга. Основная реакция каталитического риформинга – дегидрогенизация нафтенов – наиболее полно и при сравнительно мягком режиме (460-5100C) протекает в присутствие активного платинового катализатора.

Сырье под давлением 47 атм подается на смешение с циркулирующим газом риформинга. Газосырьевая смесь через теплообменник 12 и печь 5 с температурой 420 – 4300С поступает в реактор гидроочистки 1. В реакторе происходит превращение сернистых соединений в сероводород и углеводороды. После реактора парогазовая смесь проходит систему теплообменников и с температурой 350С поступает в сепаратор 24, где разделяется на жидкий гидрогенизат и циркулирующий газ. Циркулирующий газ после очистки моноэтаноламинами возвращается компрессором 36 снова в процесс. Гидрогенизат из сепаратора 24 через теплообменник 14 поступает в отпарную колонну 7. С верха колонны сероводород, углеводородные и водяные пары через сепаратор направляются в колонну 8 для очистки от сероводорода. Конденсат из сепаратора 25 возвращается в колонну 7. С верха колонны 8 пары направляются во фракционирующий абсорбер 10. Гидрогенизат из колонны 7 направляется через теплообменники 13, 14 насосом 30 в блок риформинга, где смешивается с циркулирующем газом. Смесь нагревается в продуктовом теплообменнике 15 до 420 – 4600С и проходит три ступени риформинга в реакторах 2, 3 и 4 с промежуточным подогревом в печи 5.

Газопродуктовая смесь после охлаждения до 350С поступает в сепаратор высокого давления 26 (32-36 атм), где отделяется циркулирующий газ, возвращающийся компрессором 37 в процесс. Жидкая фаза далее поступает в сепаратор низкого давления 27 (19 атм), где выделяется углеводородный газ, который смешивается с газами гидроочистки и поступает во фракционирующий абсорбер 10. Сюда же подается и жидкая фаза.

Абсорбентом служит стабильный катализат колонны 11, подающийся в верхнюю часть абсорбера 10. В абсорбере происходит деэтанизация нестабильного катализата.

Для поддержки температуры низа колонны часть продукта циркулирует через печь 6. С верха абсорбера 10 уходит сухой газ, а катализат с низа абсорбера насосом 32 подается через теплообменник 16 в стабилизационную колонну 11. С верха стабилизационной колонны через конденсатор – холодильник 22 головка стабилизации отводится в емкость 23, откуда насосом 35 часть ее возвращается в колонну в качестве орошения, а остаток отводится с установки. Стабильный бензин отводится с низа колонны 11, проходит через теплообменники 16, 17 и 20 и насосом 33 подается на орошение в абсорбер 10, а избыток стабильного бензина отводится с установки. Для поддержания температуры низа колонны 11 часть продукта циркулирует через печь 6.

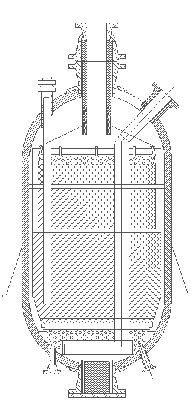

Реактор установки платформинга.

В реакторе каталитического риформинга (платформинга) основная реакция процесса, дегидрирование шестичленных нафтенов, протекает со значительным отрицательным тепловым эффектом в среде водородсодержащего газа (70 – 90 объемных % водорода) при следующих условиях: температура 470 – 5300С; давление 10 – 40 атм; объемная скорость 1 – 3 1/час; соотношение: циркулирующий водородосодержащий газ – сырье 600 – 1800 м3.

Реактор (рис. 36) представляет собой цилиндрический вертикальный сосуд со сферическими днищами. Корпус аппарата изготовлен из углеродистой стали, для защиты от коррозии и для теплоизоляции с внутренней стороны покрыт армированной жаропрочной торкретбетонной футеровкой. Внутреннее устройство реактора и присоединительные патрубки выполнены из легированной стали. Катализатор располагается в реакторе в виде сплошного слоя. Для лучшего распределения паров по сечению слоя и во избежание уноса катализатора выше и ниже слоя насыпаются фарфоровые шары.

Сырье вводят сверху. Пройдя слой катализатора, оно выходит по центральной трубе через радиально расположенный штуцер. Снизу реактора предусмотрены штуцера для выгрузки катализатора и для отвода продуктов сгорания во время регенерации катализатора. Температура в слое катализатора замеряется тремя зональными термопарами, а состояние изоляционного слоя контролируется термопарами касания, размещенными на наружной поверхности реактора.