Решение задач по СУХТП для заочников

Задание 2.2

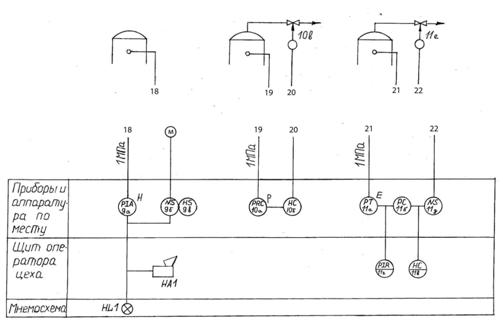

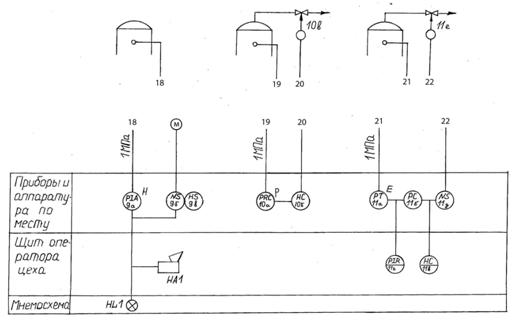

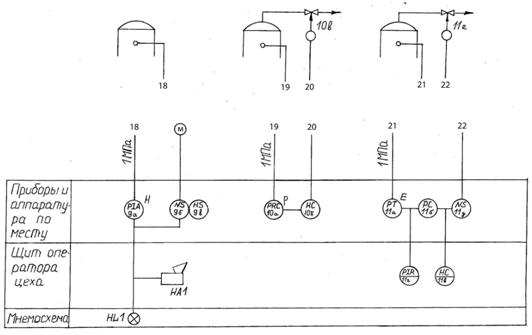

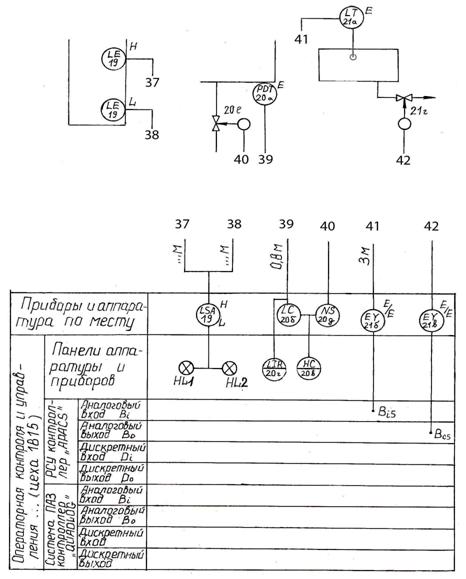

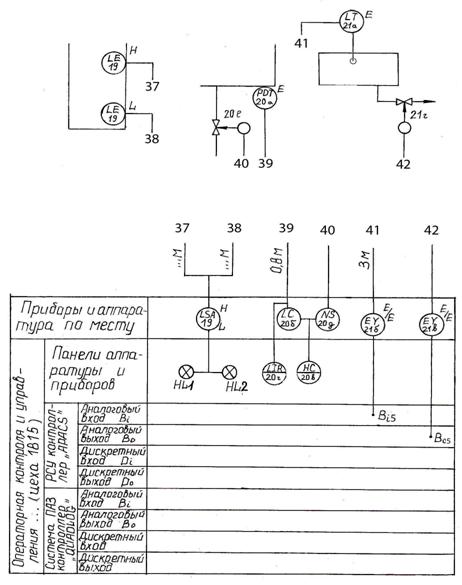

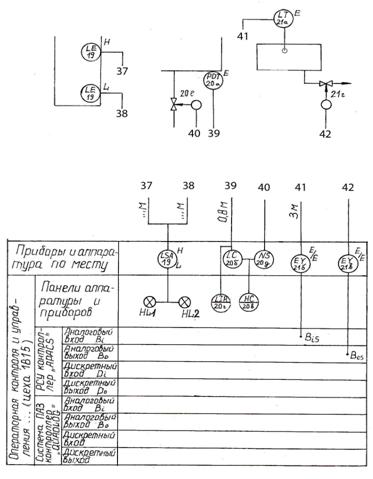

Задание 29. Рассмотрите позиции контура 21 (Приложение 1. «Рабочая тетрадь»), уясните назначение и функции контура. Возможно ли применение в схеме в качестве поз.21а радарного (радиолокационного) датчика фирмы VEGA типа VEGA PULS серии 40? Среда жидкая, способ измерения бесконтактный, датчик взрывозащищенный, выходной сигнал датчика 4-20 мА. Ответ обоснуйте.

Скачать задание 29 в части 2.2 (цена 100р)

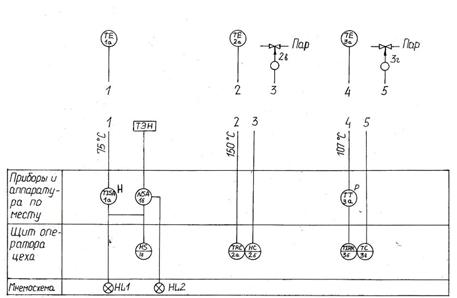

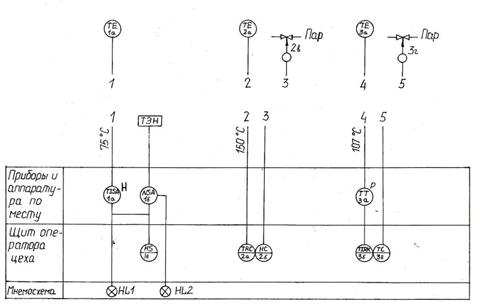

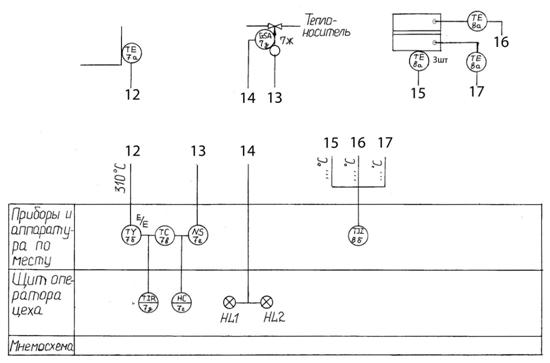

Задание З0. Внимательно прочтите пример описания работы контура 7 (Приложение 1. «Рабочая тетрадь»). Если для измерения температуры применить интеллектуальный преобразователь температуры Метран-281 с выходным сигналом 4-20 мА (ПГ «Метран» г.Челябинск) и программируемый контроллер, какие позиции контура будут исключены и почему?

Скачать задание 30 в части 2.2 (цена 100р)

Задание 3.2 часть 1

Задание 9. Расход пара в трубопроводе измеряется расходомером переменного перепада давления, состоящим из диафрагмы камерной (сужающего устройства) ДКС, установленной во фланцах трубопровода и датчика разности давлений Метран-100-ДД, который при помощи скобы и кронштейна смонтирован в обогреваемом шкафу (по месту). Давление «до» и «после» диафрагмы передается через конденсационные сосуды СК к датчику по импульсным трубкам. Цифровое значение сигнала датчика выводится на цифровой индикатор в %. Выходной сигнал изменяется по закону квадратного корня в пределах 4-20 мА.

Задание 15. В смесителе готовится нитрующая смесь, плотность которой 1265кг/м? регулируется клапаном с мембранным пневмоприводом, установленным на трубопроводе подачи в смеситель серной кислоты. Для контроля плотности смеси кислот на байпасной линии трубопровода слива готового продукта из аппарата установлен промышленный поплавковый плотномер жидкости ПАЖ-303 (АООТ «Автоматика» г. Воронеж).

Задание 3.2 часть 2

Задание 16. В сушильной камере необходимо регулировать относительную влажность воздуха 40% при температуре 70°С.

Измерительный преобразователь температуры и влажности ИПТВ-056 (ЗАО «Метран») смонтирован на стене сушильной камеры.

Технические характеристики ИПТВ-056:

диапазон измерений и преобразований температуры от 0 до 100°С,

диапазон измерений и преобразований относительной влажности от 5 до 98%,

погрешность измерений температуры ±0,4°С,

погрешность измерений относительной влажности ±3%,

выходной сигнал 4-20 мА.

Измерительный преобразователь подключен к микропроцессорному регулятору «Минитерм 400» ОАО МЗТА, предназначенному для автоматизации сушильных камер и печей.

Технические характеристики регулятора:

два цифро-символьных дисплея; программный задатчик (до десяти участков программы); регулирование по ПИД- ,ПИ- ,ПД- ,П- законам; входной сигнал 4-20 мА; выходной сигнал – импульсный.

На цифровом табло «Минитерм 400» есть указатель регулируемой величины. Дополнительные устройства позволяют:

осуществлять изменение задания;

переходить на ручное управление; сигнализировать верхнее и нижнее предельные отклонения регулируемого параметра от заданного значения.

На трубопроводе горячего воздуха в сушилку установлен исполнительный электрический механизм МЭОК 25/100, сигнал к которому от регулятора «Минитерм 400», установленного в помещении оператора, подается через магнитный пускатель. Магнитный пускатель установлен по месту.

Изобразите схему управления относительной влажностью в сушилке в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Задача 17 Уровень границы раздела жидких фаз в аппарате регулируется клапаном с электропневматическим позиционером с мембранным пневмоприводом, установленным на трубопроводе слива тяжелой фракции из аппарата. Позиционер ЭПП Саранского приборостроительного завода является комплектующим изделием для исполнительного механизма и предназначен для повышения быстродействия мембранного привода клапана. Диапазон изменения входного сигнала позиционера 4-20 мА, давление воздуха питания 400 кПа. В аварийной ситуации клапан закрывается.

Уровень раздела фаз измеряется преобразователем уровня буйковым типа Сапфир-22ДУ-Ех во взрывозащищенном исполнении. Преобразователь установлен непосредственно на верху емкости. Разность плотностей жидкостей верхнего и нижнего уровня 70 кг/м?, плотность нижней фазы жидкости 1000 кг/м?.

Технические характеристики уровнемера:

пределы измерений 0-600 мм, пределы допускаемой основной погрешности ±1%, выходной сигнал 4-20 мА.

Сигнал с выхода Сапфира-22ДУ-Ех подается к малоканальному микропроцессорному регулирующему контроллеру Р-130 (ОАО «Завод электроники и механики» г. Чебоксары).

Контроллер позволяет:

оперативно управлять процессом; автоматически регулировать процесс; осуществлять автоматическое логико-программное управление, защиту и блокировку, сигнализацию и регистрацию событий.

Входной сигнал контроллера 4-20 мА, выходной сигнал 4-20 мА поступает к позиционеру через барьер искрозащиты РИФ-4 (ЗАО «Метран»).

Контроллер установлен в помещении оператора. На лицевой панели контроллера указываются аналоговые сигналы.

Изобразите схему управления уровнем раздела фаз в аппаратах в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Скачать задание 17 из части 3.2 (цена 350р)

Задача 18. При приготовлении детского питания уровень овощного пюре в аппарате контролируется через стеклянное отверстие в крышке радарным датчиком уровня фирмы VEGA (Германия) типа VEGAPULS 40.

Технические характеристики радарного датчика: пределы измерения 0-4 м, пределы допускаемой основной погрешности ±0,05%,

выходной сигнал 4-20 мА.

Измерение уровня бесконтактное, результат не зависит от температуры, давления или вакуума в аппарате, так как рупорная антена датчика смонтирована на специальном креплении над стеклянным отверстием аппарата.

В комплект входит индикаторный прибор VEGADIS 50, установленный на расстоянии 20 м непосредственно у оператора. В VEGADIS 50 вставлен шестиклавишный модуль с дисплеем Minicom для настройки параметров измерения.

Выходной сигнал уровнемера подключен к микропроцессорному контроллеру Р-130 (ОАО «Завод электроники и механики» г. Чебоксары).

Контроллер позволяет: оперативно управлять процессом; автоматически регулировать процесс; осуществлять автоматическое логико-программное управление, защиту и блокировку, сигнализацию и регистрацию событий.

Входной сигнал контроллера 4-20 мА, выходной сигнал 4-20 мА. Задача контроллера – отключить электропривод мешалки аппарата при уменьшении уровня до 0,3м.

Изобразите схему контроля уровня в емкости и отключения электропривода мешалки в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Скачать задание 18 из части 3.2 (цена 350р)

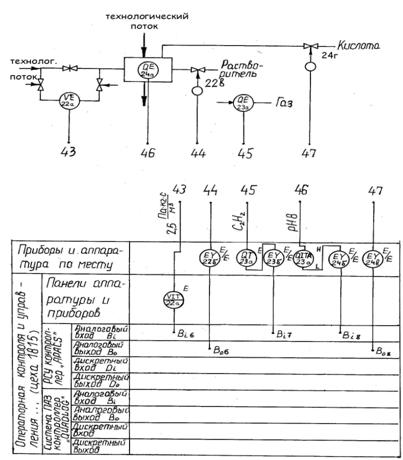

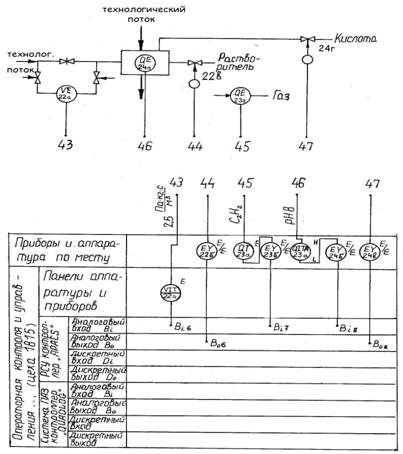

Задача 19 Сточные воды производства должны иметь рН=7. При повышении кислотности в воду добавляется щелочной раствор через клапан с мембранным приводом, установленный на трубопроводе отбора щелочного раствора. Система измерения рН раствора типа РН 202 фирмы YOKOGAWA (Япония) измеряет рН в пределах -2?15; пределы перенастройки шкалы 0-14 рН с шагом 1рН. Система состоит из сенсора и преобразователя. Сенсор представляет собой помещенные в один корпус измерительный электрод, электрод сравнения и температурный сенсор Pt 100. Прочный корпус обеспечивает работу в среде измерения рН.

Выходной сигнал рН-сенсора и температурного сенсора Pt 100 подключены к входам преобразователя РН 202, имеющего жидкокристаллический индикатор и аналоговый выходной сигнал 4-20 мА.

Преобразователь установлен по месту.

Выходной сигнал РН 202 подключен к микропроцессорному контроллеру Р-130 (ОАО «Завод электроники и механики» г. Чебоксары).

Контроллер позволяет: оперативно управлять процессом; автоматически регулировать процесс; осуществлять автоматическое логико-програмное управление, защиту и блокировку, сигнализацию и регистрацию событий.

Входной сигнал контроллера 4-20 мА.

Контроллер через электропневмопозиционер ЭПП воздействует на клапан; минимальное значение рН=4 и максимальное значение рН=10 сигнализируются светом.

Изобразите схему регулирования рН сточных вод и сигнализацию значений рН в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Скачать задание 19 из части 3.2 (цена 350р)

Задача 20. Концентрация целевого продукта в реакторе контролируется по измерению электропроводимости раствора системой измерения проводимости концентрации растворов ISC 200/402 фирмы YOKOGAWA (Япония). Чувствительный проточный первичный элемент (сенсор) ISC40 установлен на трубопроводе слива продукта. Датчик установлен по месту. На жидкокристаллический дисплей датчика выводится одновременно измеренное значение проводимости и по выбору пользователя температура или концентрация.

Технические характеристики датчика электропроводимости растворов: пределы измерения 0-2000 мСм/см,

пределы допускаемой основной погрешности ±0,5%, пределы перенастройки шкалы от 100 мкСм/см, до 1999мСм/см, выходной сигнал 4-20 мА,

параметры измеряемой среды – температура от -10 до +130°С, максимальное давление 2МПа. Выходной сигнал датчика подается к устройству программного управления TREI-5B (контроллеру).

Функции контролера:

воспринимает электрические аналоговые, дискретные и частотно-импульсные сигналы первичных преобразователей; измеряет и нормирует принятые сигналы;

выполняет программную обработку сигналов с первичных преобразователей и формирует аналоговые и дискретные управляющие сигналы; отображает информацию на экране монитора.

Сигнал с контроллера поступает к электропневмопозиционеру ЭПП Саранского приборостроительного завода, установленному на мембранном приводе пневмоклапана. Диапазон изменения входного сигнала позиционера 4-20 мА; давление воздуха питания 400 кПа.

Клапан меняет подачу одного из жидких реагентов в реактор, обеспечивая заданную электропроводимость (концентрацию) на уровне 1420 мСм/см. При значениях 1480 мСм/см и 1360 мСм/см должна срабатывать световая сигнализация. В аварийной ситуации клапан должен быть закрыт.

Изобразите схему управления концентрацией продукта в реакторе в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Задача 21 Состав газовой смеси на выходе из печи крекинга нефти контролируется газовым вибрационным плотномером EXA GD фирмы YOKOGAWA (Япония), состоящим из детектора GD 40 и преобразователя GD 402.

Детектор установлен в потоке на байпасной линии выхода газовой смеси из печи, имеет встроенный температурный сенсор и датчик давления для осуществления компенсационных вычислений.

Преобразователь монтируется на местном щите, ключевые параметры выводятся на жидкокристаллический дисплей.

Технические характеристики вибрационного плотномера: пределы измерения по плотности от 0-0,1 до 0-6 кг/м?,пределы измерения по молекулярной массе от 0-4 до 0-100, пределы измерений по концентрации от 0 до 100%,

пределы допускаемой основной погрешности подсчитываются по выражению (1?10?? кг/м? + 1% верхнего предела установленной шкалы).

Параметры измеряемой среды:

входное давление не более 500 кПа, перепад давления на входе и выходе плотномера не более 0,5 кПа, расход газа от 0,1 до 1 л/мин, температура окружающей среды от -10°С до +55°С.

Изобразите схему измерения плотности газовой смеси в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Скачать задание 21 из части 3.2 (цена 350р)

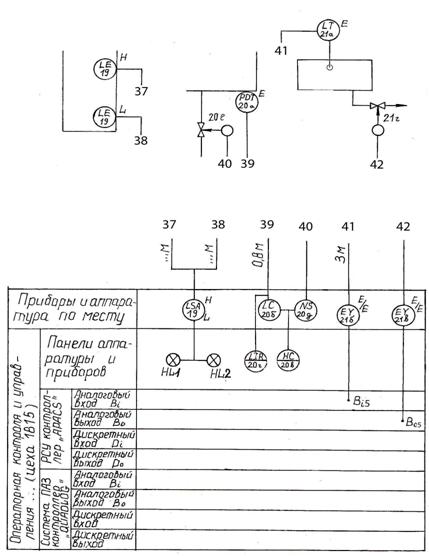

Задача 22 Для контроля аварийного снижения скорости вращения мешалки в реакторе установлено устройство контроля скорости УКС 210И («Контакт-1» г. Рязань).

Состав устройства:

датчик емкостный ЕТ 77АИ; преобразователь вторичный УКС 210И.

Датчик установлен так, что он срабатывает на прохождение бобышки на валу мешалки. Принцип действия устройства основан на контроле значения текущей частоты импульсов, поступающих от датчика. Датчик может устанавливаться во взрывоопасных помещениях. Вторичный преобразователь обыкновенного исполнения устанавливается в помещении оператора на расстоянии до 500 м от датчика.

Датчик бесшкальный, имеет два реле: «Авария» - к световой (звуковой) сигнализации; «Выход» - к установленному по месту магнитному пускателю, включающему электропривод МЭПК отсечного клеточно-плунжерного клапана типа КМО-Э (фирма «ЛГавтоматика» г. Москва).

Отсечной клапан прекращает подачу реагента в реактор при снижении скорости вращения мешалки.

Изобразите схему сигнализации снижения числа оборотов мешалки и аварийное отключение подачи реагента в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Скачать задание 22 из части 3.2 (цена 350р)

Задача 23 Для эффективного контроля улавливания концентрации пыли порошкового материала в трубопроводе отработанного газа установлен датчик запыленности ДТ 400G (YOKOGAWA Япония), работающий на принципе электростатического измерения. Объектом измерения датчика запыленности являются твердые частицы в газах размером от 0,3 мкм и более. Состав частиц не лимитирован.

Технические характеристики ДТ 400G:

диапазон измерений от 0,1 мг/м? до 1 кг/м?,

выходной сигнал 4-20 мА.

Параметры измеряемой среды:

давление не более 200 кПа,

температура не более 200°С,

влажность не более 40% объемных,

скорость газа от 4 м/с до 30 м/с.

Контактный выход датчика для сигнализации повышения запыленности газа подключен к лампе красного цвета на щите оператора

Выходной сигнал для расчета потерь продукта подключен к управляющему

процессом устройству программного управления TREI-5B (контроллеру).

Функции контроллера:

воспринимает электрические аналоговые, дискретные и частотно-импульсные сигналы первичных преобразователей;

измеряет и нормирует принятые сигналы;

выполняет программную обработку сигналов с первичных преобразователей и формировать аналоговые и дискретные управляющие сигналы;

отображает информацию на экране монитора.

Изобразите схему контроля и сигнализации концентрации твердых частиц в трубопроводе в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Задача 24 Поступающий к потребителю по трубопроводу природный газ анализируется газовым хроматографом GC 1000 MARKII (YOKOGAWA, Япония). Хроматограф в едином корпусе установлен под трубопроводом в производственном помещении.

Хроматограф имеет жидкокристаллический дисплей.

Технические характеристики хроматографа:

измеряемая среда – газ (или жидкость),

пределы измерения 1ррм-100%,

максимальное количество измеряемых компонентов – 255,

воспроизводимость ±1% шкалы,

газ носитель – Н2, N2, He, Ar,

выход аналоговый 4-20 мА (36 точек).

Выходные сигналы хроматографа подключены к устройству программного управления TREI-5B (контроллеру).

Функции контролера:

воспринимает электрические аналоговые, дискретные и частотно-импульсные сигналы первичных преобразователей;

измеряет и нормирует принятые сигналы;

выполняет программную обработку сигналов с первичных преобразователей и формирует аналоговые и дискретные управляющие сигналы;

отображает информацию на экране монитора.

Изобразите схему контроля и передачи данных хроматографом к контроллеру в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Задача 25 Вода для приготовления детского питания анализируется прибором EXA 100 (YOKOGAWA Япония), смонтированным на панели оператора. Анализируется электропроводимость воды – сенсором SC100; измеряется рН - сенсором РН100 и окислительно – восстановительный потенциал воды сенсором OR100. Все три сенсора погружены непосредственно в емкость для приготовления воды. Выходной сигнал сенсора 4-20 мА пропорционален рН.

Анализатор качества воды серии ЕХА100 имеет 4-х разрядный жидкокристаллический дисплей и один аналоговый выход 4-20 мА, который подключен к показывающему и регистрирующему прибору ДИСК 250 модификации, имеющей пропорционально – интегральное пневматическое регулирующее устройство с выходом 0,02-0,1 МПа («Метран» г. Челябинск).

Прибор ДИСК-250 установлен на щите в помещении оператора, выходной сигнал с него поступает к клапану с мембранным приводом, установленному на подаче раствора пищевой соды в емкость.

Изобразите схему контроля и автоматического регулирования качества воды в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Задача 26 Контроль процесса ферментации осуществляется по измерению концентрации кислорода в газовой среде анализатором кислорода ОХ100 (YOKOGAWA Япония). Зонд анализатора (циркониевый чувствительный элемент) находится в газовой среде ферментатора и связан кабелем с преобразователем, установленным на расстоянии 5 м от аппарата. Преобразователь имеет жидкокристаллический дисплей.

Технические характеристики анализатора:

диапазон индикации 0-1000 ррм,

аналоговый выход 4-20 мА,

переключение диапазонов ручное и автоматическое,

сигнализация по верхнему пределу.

Выходной сигнал преобразователя передается к микропроцессорному контроллеру. Превышение концентрации кислорода сигнализируется.

Изобразите схему контроля и сигнализации концентрации кислорода в ферментаторе в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Задача 27 Масса и температура молока в шести емкостях (танках) оперативно и непрерывно контролируется информационной системой «Массомер» («Аналитприбор» г. Смоленск)

Принцип работы датчиков информационной системы основан на измерении давления массы молока в емкостях.

По калибровочным характеристикам емкостей (танков) давление автоматически пересчитывается в массу молока и показывается на цифровом табло. Обработка информации осуществляется микропроцессором. Количество датчиков температуры и давления, устанавливаемых непосредственно на емкостях – 16 штук, способ опроса датчиков-обегающий, датчики бесшкальные.

Технические характеристики системы:

пределы измерения массы молока от 0-2000 кг до 0-1000 кг,

пределы измерений температуры от 0 до +100°С,

предел допускаемой основной погрешности измерений массы не более ±0,4%,

пределы допускаемой основной погрешности измерения температуры ±1°С.

Изобразите схему контроля массы молочных продуктов в емкостях (танках) в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Скачать задание 27 из части 3.2 (цена 350р)

Задача 28 Для контроля содержания окиси азота NO в газовых выбросах производства применен непрерывный автоматический газоанализатор ГИАМ-15 М («Аналитприбор», г. Смоленск). Принцип работы – оптико-абсорбционный. Прибор установлен на щите оператора, пробоотборнае устройство – на трубопроводе.

Технические характеристики газоанализатора:

диапазоны измерения: 0-1 и 0-2 г/м? NO,

погрешность ±10%,

выходной сигнал 4-20 мА.

Сигнал газоанализатора поступает к устройству программного управления TREI-5В (контроллеру).

Функции контроллера:

воспринимает электрические аналоговые, дискретные и частотно-импульсные сигналы первичных преобразователей;

измеряет и нормирует принятые сигналы;

выполняет программную обработку сигналов с первичных преобразователей и формирует аналоговые и дискретные управляющие сигналы;

отображает информацию на экране монитора.

Если концентрация NO в газовых выбросах превышает ПДК, клапан на трубопроводе сброса газа в атмосферу закрывается, а на линии подачи газа на дополнительную очистку открывается. Одновременно срабатывает световая сигнализация.

Клапаны воспринимают выходные сигналы с контроллера 4-20 мА через магнитные пускатели, включающие электропривод МЭПК отсечного клеточно-плунжерного клапана типа КМОЭ (фирма «ЛГавтоматика» г. Москва).

Изобразите схему сигнализации и управления сбросом газа с содержанием NO в атмосферу в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Задача 29 Для контроля микроконцентраций кислорода в этилене применен газоанализатор ГЛ-5108 («Аналитприбор» г. Смоленск). Прибор осуществляет непрерывное автоматическое измерение и запись микроконцентраций кислорода.

Пробоотборное устройство установлено на трубопроводе этилена.

Газоанализатор по принципу работы электрохимический, стационарно установлен в операторной.

Технические характеристики прибора:

диапазон измерений кислорода в % объемных 0-0,0005, 0-0,001, 0-0,005, 0-0,01, 0-0,05;

пределы допускаемой основной погрешности ±10%.

Изобразите схему контроля микроконцентраций кислорода в этилене в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Задача 30 Для коммерческого учета количества тепловой энергипи и массы теплоносителя, контроля параметров теплоносителя потребитель тепловой энергии установил счетчик тепла Метран-400А (ПГ «Метран» г. Челябинск).

В комплект прибора входит:

преобразователь расхода вихреакустический Метран-300ПР (устанавливается на трубопроводе подачи теплоносителя);

термопреобразователи сопротивления для контроля разности температур в подающем и обратном трубопроводе;

датчик избыточного давления Метран-43-ДИ для контроля давления теплоносителя на трубопроводе;

вычислитель – теплоэнергоконтроллер ТЭКОН – 17.

Счетчик выводит на табло результат измерений и вычислений. Автоматически регистрируются среднечасовые, среднесуточные значения параметров, ведутся часовые и суточные архивы значений тепловой энергии и массы теплоносителя.

Изобразите схему учета количества тепла в двух вариантах:

а) развернутым способом;

б) упрощенным способом.

Скачать задание 30 из части 3.2 (цена 350р)

Задание 4.2 часть 1

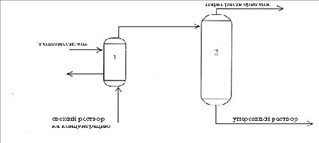

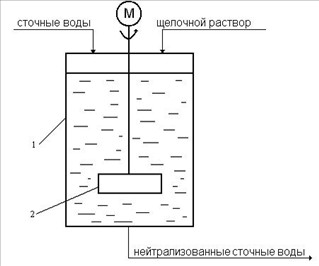

Задание 6. В емкость 1 непрерывно подаются кислые сточные воды производства с целью их нейтрализации до величины рН=7 и дальнейшего сброса в канализацию (рис.14). Нейтрализация осуществляется щелочным раствором постоянной концентрации. Подача сточных вод и их кислотность переменны, поэтому рационально использовать для управления смешением регулятор соотношения расходов сточных вод и щелочного раствора с коррекцией этого соотношения по кислотности сточных вод.

Задание 4.2 часть 2

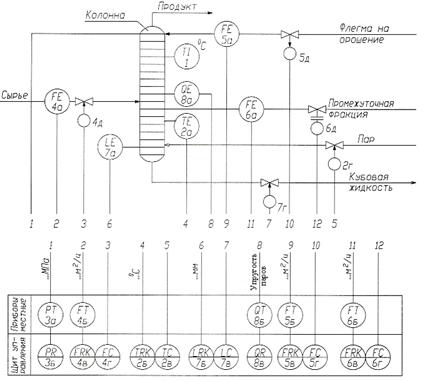

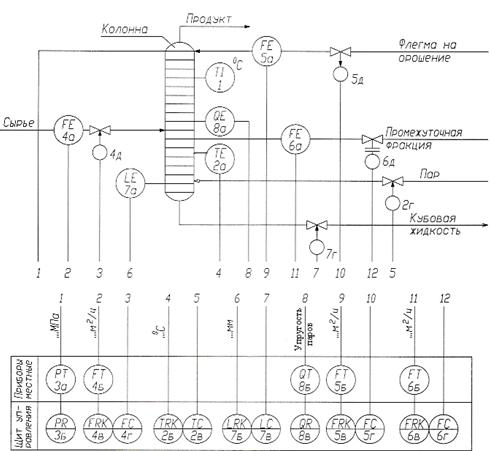

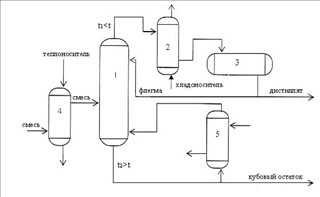

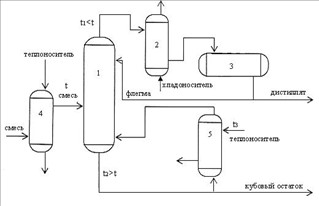

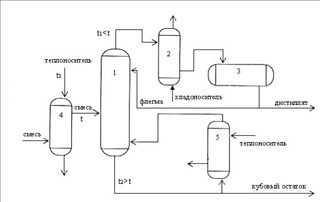

Часть дистиллята постоянно подается на орошение в колонну в виде флегмы, остаток дистиллята удаляется с установки. В куб колонны непрерывно возвращается некоторое количество кубового остатка, проходящего через кипятильник, другая часть отводится.

Рис.17. Принципиальная схема процесса ректификации:

1 – ректификационная колонна, 2 – дефлегматор, 3 – флегмовая емкость,

4 – теплообменник, 5 – кипятильник

1. Предусмотреть автоматический контроль следующих параметров:

а) расхода исходной смеси на установку G=1000 кг/ч;

б) температуры теплоносителя в теплообменник t3=100°С;

в) температуры верха колонны t1=60°C;

г) уровня куба колонны L=1,5 м;

д) качества кубового остатка (целевой продукт).

2. Предусмотреть автоматическую стабилизацию следующих параметров:

а) температуры на контрольной тарелке колонны t=80°C;

б) давления в верху колонны Р=0,3 МПа;

в) уровня флегмовой емкости L=1,5;

г) расхода теплоносителя в кипятильник G=1600 кг/ч.

3. Обеспечить звуковую и световую сигнализацию падения температуры верха ректификационной колонны ниже 55°С. Укажите, чем следует дополнить схему для улучшения качества целевого продукта.

Функциональную схему автоматизации процесса ректификации разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

Скачать задание 9 в части 4.2 (цена 800р)

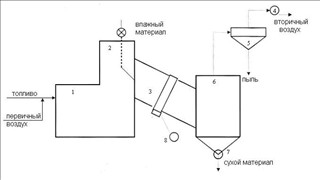

Задание 10. В барабанную сушилку (рис.18) подается сыпучий ультрамарин с начальной влажностью 28%. Конечная влажность ультрамарина 0,5% масс. В качестве топлива используется природный газ, расход топлива 2760 м?/ч, коэффициент избытка воздуха в топке равен 4,82 (средняя температура в сушилке – 300°С), температура газов на входе в барабан 500°С, на выходе из барабана 100°С. Абсолютное давление в смесительной камере сушилки 93,3 кПа.

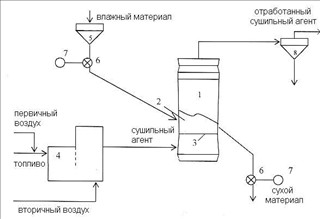

Рис.18. Принципиальная схема процесса сушки:

1 – топка, 2 – смесительная камера, 3 – барабан, 4 – вентилятор,

5 – циклон, 6 – бункер, 7 – дозатор, 8 – электродвигатель барабана

1. Предусмотреть автоматический контроль следующих параметров:

а) расхода топлива 2760 м?/ч;

б) расхода первичного воздуха;

в) влажности первичного воздуха;

г) влажности вторичного воздуха;

д) температуры сушильного агента на входе 500°С и на выходе из барабанной сушилки 100°С;

е) температуры в сушилке 300°С;

ж) разрежения в смесительной камере 93,3 кПа.

2. Предусмотреть автоматическую стабилизацию следующих параметров:

а) соотношения расхода первичного воздуха к расходу топлива равного 4,82;

б) температуры сушильного агента 500°С на входе в сушилку;

в) разрежения в сушилке 93,3 кПа.

Функциональною схему автоматизации процесса сушки разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

Скачать задание 10 в части 4.2 (цена 700р)

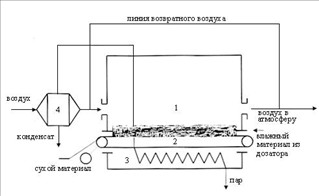

Задание 11. В ленточную сушилку (рис.19) непрерывно подается селикагель с начальной влажностью 42% масс. Конечная влажность материала 11% масс. Температура материала, поступающего на сушку, 18°С, выходящего из сушилки 47°С. Сушка производится воздухом. Температура воздуха до калорифера 15°С, на выходе их калорифера 138°С, после сушилки 45°С. Расход воздуха на сушку 4030 м?/ч. Давление греющего пара в калорифере 0,47 МПа, расход пара 2600 кг/ч, температура греющего пара 148°С.

1. Предусмотреть автоматический контроль всех параметров технологическо- го процесса.

2. Стабилизировать влажность селикагеля на выходе из сушилки.

Рис.19. Принципиальная схема процесса сушки:

1 – сушилка, 2 – транспортер, 3 – дополнительный подогреватель,

4 – калорифер

Функциональную схему автоматизации процесса сушки разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

Скачать задание 11 в части 4.2 (цена 700р)

Задание 12. В кипящем слое (рис.20) производится сушка частиц гранулированного селикагеля от начальной влажности 30% масс до конечной 5% масс. Сушильный агент – воздух, температура воздуха на выходе из топки 150°С. В топке происходит сгорание природного газообразного топлива, расход топлива 550 м3/ч. Коэффициент избытка воздуха в топке 4. Температура взвешенного слоя 98°С; высота слоя 445 мм, сопротивления слоя Δр=2,6 кПа. Давление в верхней части сушилки 0,38 МПа.

Рис.20. Принципиальная схема процесса сушки:

1 – сушилка, 2 – кипящий слой, 3 – решетка, 4 – топка, 5 – промежуточный бункер,

6 – питатели, 7 – электродвигатели, 8 – циклон

1. Предусмотреть автоматический контроль всех параметров технологического процесса.

2. Стабилизировать влажность селикагеля на выходе из сушилки.

Функциональную схему автоматизации процесса сушки разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

Скачать задание 12 в части 4.2 (цена 700р)

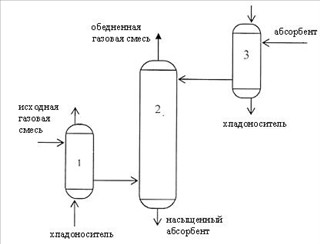

Задание 13. В отстойник подается суспензия для извлечения твердой фазы из жидкости. Показатель эффективности процесса – концентрация твердой фазы в осветленной жидкости (мутность раствора). Цель управления – максимальное извлечение твердой фазы. Уровень в отстойнике необходимо поддерживать постоянным, во избежание перелива из аппарата. В отстойнике контролируется уровень раздела фаз.

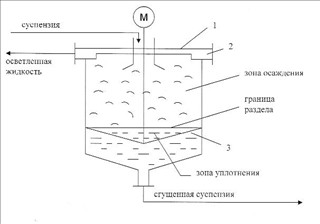

Рис.21. Принципиальная схема процесса отстаивания:

1 – отстойник, 2 – переливное устройство, 3 – мешалка

1. Предусмотреть автоматический контроль следующих параметров:

а) расхода исходной суспензии;

б) расхода осветленной жидкости;

в) мутности осветленной жидкости;

г) уровня раздела фаз.

2. Предусмотреть автоматическую стабилизацию следующих параметров:

а) расхода исходной суспензии;

б) границы раздела фаз.

Функциональную схему автоматизации процесса отстаивания разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

Скачать задание 13 в части 4.2 (цена 700р)

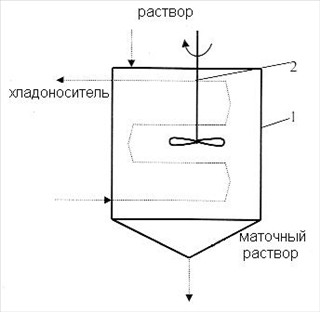

Задание 14. В кристаллизатор непрерывного действия (рис.22) поступает 5000 кг/ч водного раствора NaОН при температуре 90°С с начальной концентрацией 57,6% масс. Раствор в кристаллизаторе охлаждается до t=40°С, концентрация при этом снижается до 51,1% масс. Расход маточного раствора 822 кг/ч; температура в кристаллизаторе 65°С, кристаллизатор охлаждается водой с температурой входа 15°С, выхода ?20°С. Расход воды 22 т/ч, число оборотов мешалки 160 об/мин, содержание примесей в растворе NаОН считать постоянным.

1. Предусмотреть автоматический контроль следующих параметров:

а) температуры водного раствора NаОН 90°С;

б) температуры маточного раствора 40°С;

в) температуры хладоносителя на входе кристаллизатора 15°С, на выходе 20°С;

г) расхода раствора на кристаллизацию 5000 кг/ч;

д) расхода маточного раствора 822 кг/ч;

е) количества хладоносителя;

ж) расхода хладоносителя 22 т/ч;

з) уровня раствора в кристаллизаторе 2,4 м;

и) числа оборотов мешалки 160 об/мин.

2. Предусмотреть автоматическую стабилизацию следующих параметров:

а) температуры в аппарате 65°С;

б) расхода раствора на кристаллизацию 5000 кг/ч;

в) уровня раствора L=2,4 м.

3. Предусмотреть сигнализацию отклонения температуры в кристаллизаторе от заданной. Обосновать зависимость показателя эффективности кристаллизации от технологических параметров установки.

Рис.22. Принципиальная схема процесса кристаллизации:

Рис.22. Принципиальная схема процесса кристаллизации:1 – кристаллизатор, 2 – мешалка

Функциональную схему автоматизации процесса кристаллизации разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

Скачать задание 14 в части 4.2 (цена 700р)

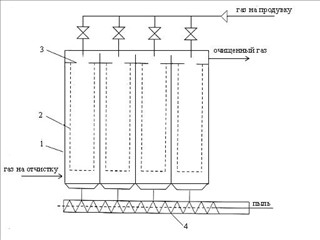

Задание 15. Загрязненный газ поступает в рукавные фильтры (рис.23) и очищается от вредных веществ. Твердые вещества оседают на фильтрах и создают перепад давлений ΔР. При достижении максимального перепада давления регуляторы выдают сигналы на клапаны, установленные на магистралях сжатого воздуха. Клапаны открываются, импульсы сжатого воздуха через сопла поступают в рукава и деформируют ткань, сбивая при этом пыль. Регенерация ткани происходит до достижения минимального перепада давления.

Рис.23. Схема процесса фильтрования газовых систем:

1 – корпус фильтра, 2 – рукава, 3 – сопла импульсной продувки, 4 – шнек

1. Предусмотреть автоматический контроль следующих параметров:

а) температуры загрязненного газа;

б) расхода загрязненного газа;

в) давления загрязненного газа.

2. Предусмотреть автоматическую стабилизацию:

а) перепада давления Р на фильтре;

б) давления сжатого воздуха для продувки.

3. Обеспечить сигнализацию превышения заданной величины перепада давления на фильтре ΔР.

Функциональную схему автоматизации процесса фильтрования газовых систем разработать в двух вариантах:

а) развернутым способом на базе микропроцессорного контроллера;

б) упрощенным способом.

Составить пояснительную записку.

Скачать задание 15 в части 4.2 (цена 350р)