Ректификация

Типовое решение автоматизации процесса ректификации часть 1

Разработка схем автоматизации ректификации 1000р

В качестве объекта управления при автоматизации процесса ректификации примем установку для разделения бинарной смеси, состоящую из тарельчатой ректификационной колонны, выносного кипятильника, дефлегматора и теплообменника для подогрева исходной смеси (рис. 4.30). Процесс ректификации относится к основным процессам химической технологии. Показателем эффективности его является состав целевого продукта. В зависимости от технологических особенностей в качестве целевого продукта могут выступать как дистиллят, так и кубовый остаток. Поддержание постоянного состава целевого продукта и будет являться целью управления. Состав другого продукта при этом может колебаться в определенных пределах вследствие изменения состава исходной смеси. В дальнейшем будем считать целевым продуктом дистиллят.

Рис. 4.30. Типовая схема автоматизации процесса ректификации:

1 - теплообменник исходной смеси; 2 - ректификационная колонна; 3 - дефлегматор; 4 - кипятильник.

Ректификационная установка является сложным объектом управления со значительным временем запаздывания (например, в отдельных случаях выходные параметры процесса начнут изменяться после изменения параметров сырья лишь через 1 - 3 ч), с большим количеством параметров, характеризующих процесс, многочисленными взаимосвязями между ними, распределенностью их и т. д.

Трудность регулирования процесса объясняется еще частотой и амплитудой возмущений. В объекте имеют место такие возмущения, как изменения начальных параметров исходной смеси, а также тепло- и хладоносителей, изменения свойств теплопередающих поверхностей, отложение веществ на стенках и т. д. Кроме того, на технологический режим ректификационных колонн, устанавливаемых под открытым небом, влияют колебания температуры атмосферного воздуха.

Уравнение зависимости показателя эффективности от параметров процесса (выведено из уравнений материального баланса) выглядит следующим образом:

где сл, ее, с0 - концентрация искомого компонента соответственно в дистил¬ляте, исходной смеси, остатке Gс, Gо - расход соответственно исходной смеси и остатка.

Анализ уравнения показывает, что концентрация Сд зависит непосредственно от начальных параметров исходной смеси. С их изменением в процесс могут поступать наиболее сильные возмущения, в частности па каналу состава исходной смеси, так как состав определяется предыдущим технологическим продуктом.

Расход Сс может быть стабилизирован с помощью регулятора расхода. Диафрагма и исполнительное устройство этого регулятора должны быть установлены до теплообменника, так как после нагревания смеси до температуры кипения в этом теплообменнике поток жидкости может содержать паровую фазу, что нарушает работу автоматических устройств.

Большое значение для процесса ректификации имеет температура исходной смеси. Если смесь начинает поступать в колонну. При температуре меньшей, чем температура кипения, она должна нагреваться до этой температуры парами, идущими из нижней части колонны. Конденсация паров при этом увеличивается, что нарушает весь режим процесса ректификации. Поэтому температуру исходной смеси стабилизируют изменением расхода теплоносителя, подаваемого в теплообменник; тем самым ликвидируют одно из возмущений.

Рассмотрим возможности регулирования режимных параметров верхней (укрепляющей) части ректификационной колонны, которые непосредственно определяют состав дистиллята.

Зависимость состава паров, выходящих из укрепляющей части колонны (а значит, и состава дистиллята), от других параметров процесса можно проследить по диаграмме (рис. 4.31).

Рис. 4.31. Диаграмма температура (I) -концент¬рация низкокипящего компонента в жидкости (х) и парах (y).

Анализ диаграммы показывает, что концентрация у (показатель эффективности) определяется концентрацией х, температурой кипения t жидкости и давлением паров Р над жидкостью. Для получения определенной концентрации, например У3, в соответствии с правилом фаз следует поддерживать на определенном значении только два из перечисленных параметров, например давление Р и концентрацию х3.

Давление Р легко стабилизировать .изменением расхода пара из колонны. Исполнительное устройство при этом устанавливают не на шлемовой трубе, соединяющей верхнюю часть ректификационной колонны с дефлегматором, а на линии хладоносителя, поступающего в дефлегматор. Это вызвано, в частности, тем, что при дросселировании пара в шлемовой трубе дефлегматор начинает работать в режиме переменного давления, а это неблагоприятно влияет на процесс конденсации.

Стабилизация давления в верхней части колонны необходима не только для поддержания заданного состава целевого продукта, но и для обеспечения нормального гидродинамического режима колонны, так как при уменьшении давления может произойти «захлебывание» колонны (восходящий поток пара начинает препятствовать стеканию жидкости по тарелкам вниз), а при его увеличении снижается скорость парового потока, что связано с уменьшением производительности установки. Сравнительно просто регулировать также и концентрацию х изменением расхода флегмы: чем выше этот расход, тем больше низкокипящего компонента будет в жидкости, и наоборот. На практике часто регулируют состав паров (а в' отдельных случаях и непосредственно состав дистиллята) изменением расхода флегмы. Регулирующий орган во всех случаях может быть установлен как на линии флегмы, так и на линии дистиллята, что равноценно. В качестве анализаторов состава в промышленности используют хроматографы и газоанализаторы.

Итак, для достижения цели управления необходимо стабилизировать давление и состав жидкости в верхней части колонны путем изменения расхода хладоносителя, поступающего в дефлегматор, и расхода флегмы. Качество регулирования этих параметров зависит от состава и скорости паров, движущихся из нижней исчерпывающей части. Колонны и определяемых ее технологическим режимом - главным образом давлением, температурой и составом жидкости в кубе колонны.

Необходимость стабилизации давления паров в кубе отпадает, так как ректификационная колонна обладает хорошо выраженными свойствами самовыравнивания по этому параметру и регулирование давления в укрепляющей части колонны при¬ведет к тому, что давление в кубе через несколько минут примет определенное (несколько большее, чем вверху колонны) значение.

Этого нельзя сказать о температуре (составе) жидкости в кубе (как и в верхней части колонны, в кубе, кроме давления, достаточно регулировать лишь один параметр). Изменение расхода флегмы с целью регулирования второго параметра приводит к изменению параметров в кубе колонны лишь через несколько часов. В связи с этим для поддержания нормального режима в кубе возникает необходимость независимого регулирования одного из этих параметров. Обычно стабилизируют температуру, поскольку, с одной стороны, датчик температуры значительно проще и надежнее, чем анализаторы состава, а с другой стороны, если целевым продуктом является дистиллят, то требования к технологическому режиму низа колонны менее жесткие, чем к верхней части. Итак, в кубе колонны следует регулировать температуру.

Регулирующие воздействия в нижней части колонны могут осуществляться изменением расходов кубового остатка и теплоносителя, подаваемого в кипятильник. Если учесть, что один из них, а именно расход остатка, следует использовать для поддержания материального баланса, т. е. для стабилизации уровня жидкости в кубе, то единственным регулирующим воздействием при регулировании температуры является изменение расхода теплоносителя, подаваемого в теплообменник.

Таким образом, если целевым продуктом является дистил¬лят, то для достижения цели управления следует регулировать расход исходной смеси, температуру исходной смеси, давление в верхней части колонны, состав жидкости в верхней части колонны, температуру и уровень жидкости в кубе. (Контролю подлежат: расход исходной смеси, дистиллята, флегмы, остатка, тепло- и хладоносителей; состав и температура конечных продуктов; температура исходной смеси, тепло- и хладоносителя; уровень в кубе колонны; температура по высоте колонны, давления в верхней и нижней частях колонны, а также перепад этих давлений.

Сигнализации подлежат значительные отклонения состава целевого продукта, уровня и давления в .колонне от заданных значений. При давлении в колонне выше допустимого, а также при прекращении поступления исходной смеси должны сработать автоматические устройства защиты, отключающие ректификационную установку. При этом магистрали теплоносителей, остатка и дистиллята перекрываются, а магистрали хладоносителя и флегмы полностью открываются.

Типовое решение автоматизации процесса ректификации часть 2

Разработка схем автоматизации ректификации (регулирование параметров) 1000р

Регулирование процесса при использовании кубового остатка в качестве целевого продукта.

Кубовый остаток используют в качестве целевого продукта не реже, чем дистиллят. В этих случаях более жесткие требования предъявляют к поддержанию технологического режима в нижней части колонны, поэтому в кубе колонны устанавливают датчик состава, а в верхней части - датчик температуры. Остальные узлы регулирования типовой схемы остаются неизменными.

Регулирование параметров на контрольных тарелках.

Основными регулирующими воздействиями, с помощью которых компенсируются возмущения и достигается цель управления, являются изменения расхода флегмы в верхней части колонны и расхода теплоносителя, подаваемого в кипятильник, - в нижней. От правильности выбора параметров, значения которых влияют на эти расходы, во многом зависит решение задачи при использовании ректификационной установки.

Если запаздывания в колонне невелики (колонна имеет небольшое число тарелок, температуры кипения разделяемых компонентов сильно различаются « т. п.), то в качестве регулируемых величин могут быть взяты непосредственно составы ди¬стиллята и остатка. При больших запаздываниях этот вариант неприемлем, так как регулирующие воздействия начнут реализовываться только после того, как режим всей колонны будет серьезно нарушен. Восстановление же режима 'Произойдет лишь после значительного промежутка времени. Гораздо удобнее в этих случаях использовать в качестве регулируемой величины состав на промежуточной тарелке, который изменяется значительно быстрее и сильнее (в 20-50 раз), чем состав на выходе колонны.

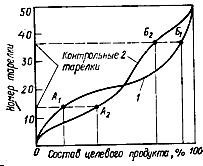

График изменения состава по высоте ректификационной колонны при скачкообразном изменении расхода флегмы (рис. 4.32) показывает, что состав конечных продуктов изменяется слабо (кривые 1 и 2 в начальных точках почти совпадают) при значительных изменениях состава (точки А и А2, Б1 и Б2) на средних контрольных тарелках укрепляющей и исчерпывающей частей колонны. Здесь и следует устанавливать датчики состава. Заметим, что все сказанное в отношении составов продуктов справедливо и для температур.

Рис. 4.32. График изменения состава целевого продукта по высоте колонны до изменения расхода флегмы (1) и после его изменения (2).

Не рекомендуется производить регулирование на контрольной тарелке при сильных изменениях параметров исходной смеси, -поскольку каждому значению параметров смеси соответствует свое значение состава на контрольной тарелке, которое следовало бы поддерживать для достижения цели управления.

Регулирование физико-химических переменных целевых продуктов.

При разделении многокомпонентных смесей находят применение регуляторы физико-химических переменных этих продуктов. К таким переменным относятся разность парциальных давлений паров продукта и эталонной жидкости, плотность, температура вспышки, разность температур кипения продукта и эталонной жидкости, начало и конец кипения и др. Особенно предпочтительны приборы, которые на выходе имеют сигнал, пропорциональный разности значений параметров эталонной жидкости и продукта, так как их выход может непосредственно использоваться в схемах регулирования.

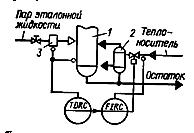

На рис. 4.33 показан, в частности, узел регулирования состава по разности температур кипения продукта и эталонной жидкости при постоянном давлении в исчерпывающей части колонны.

Рис. 4.33. Схема регулирования состава целевого продукта по разности температур кубового остатка и эталонной жидкости:

1 - ректификационная колонна; 2 - кипятильник; 3 - камера конденсации.

В куб колонны непрерывно подается небольшое количество насыщенных паров эталонной жидкости - кубового остатка заданного состава. В камере 3 они конденсируются; температура их измеряется термопарой. Другой термопарой измеряется температура кипящей жидкости в колонне. Термопары соединены по дифференциальной схеме; разность их термоэлектродвижущих сил подается на регулирующий прибор. Равенство давлений в кубе колонны и в камере 3 обеспечивается небольшой длиной и достаточно большим диаметром (10-15 мм) трубки,, соединяющей камеру конденсации с колонной.

Регулирование температуры

Температура в колонне обладает значительно меньшим запаздыванием, чем состав. К тому же датчики температуры проще и надежнее. Поэтому если к чистоте целевого продукта не предъявляются очень высокие требования, то расход флегмы (или теплоносителя в кипятильник) изменяется не по составу, а по температуре в верхней (нижней) части колонны.

Если возмущения в колонну будут поступать по многим каналам (с изменением параметров исходной смеси, теплоносителей, хладоносителей и т. д.), то улучшения качества регулирования составов целевых продуктов добиваются стабилизацией перепада температур на двух рядом лежащих контрольных тарелках, так как перепад температур в среднем быстрее будет реагировать на возмущения, чем температура.

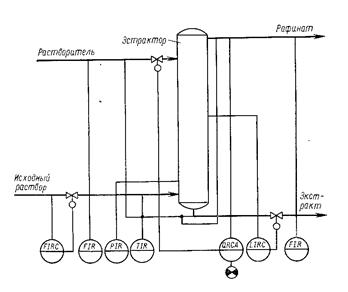

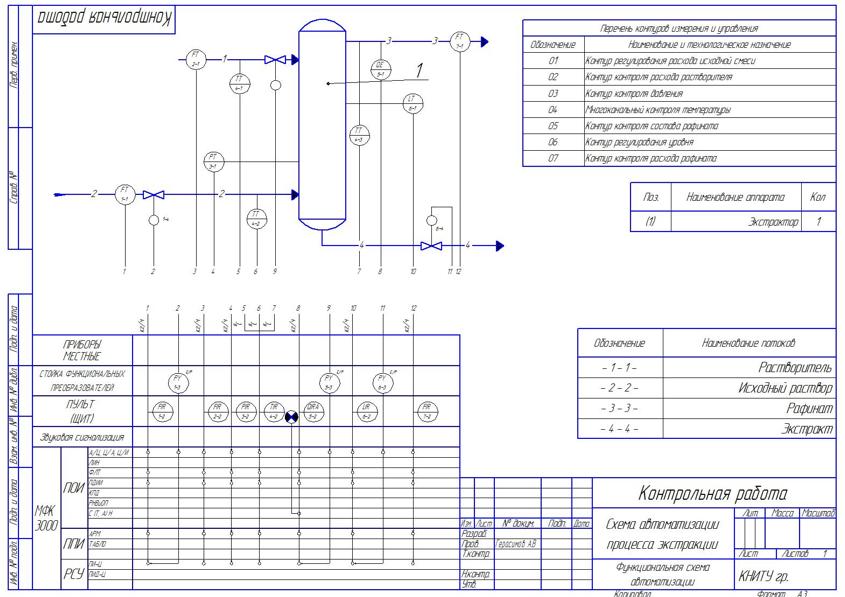

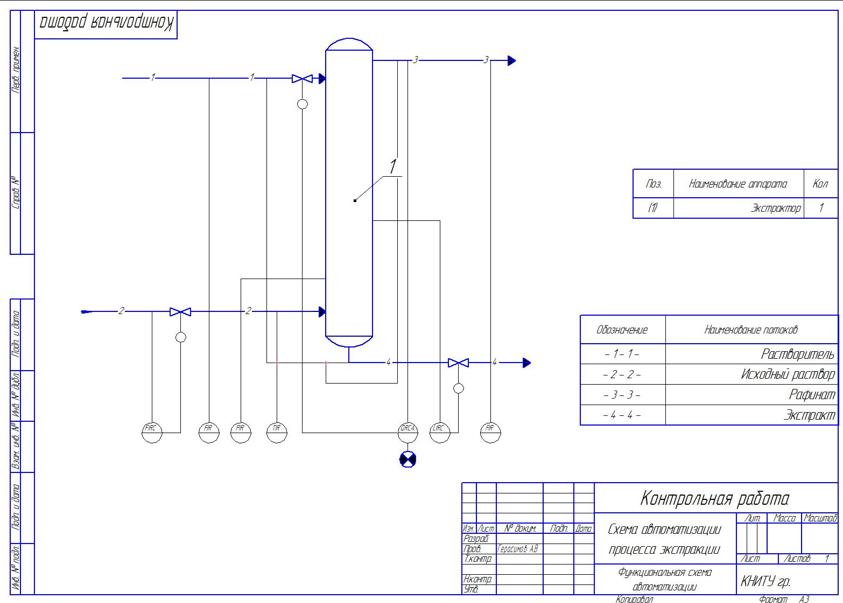

Экстракция

В качестве объекта управления процессом экстракции примем противоточный насадочный экстрактор (рис. 1), в нижнюю часть которого подают исходный раствор, а в верхнюю - растворитель. В связи с тем, что процессы адсорбции и экстракции во многом характеризуются аналогичными зависимостями, большая часть решений, разработанных для абсорбции, применима и для экстракции. Так, показателем эффективности процесса экстракции является концентрация извлекаемого компонента в рафинате, а целью управления — достижение определенного значения этой концентрации. В объект управления поступают возмущающие воздействия (с изменением концентрации извлекаемого компонента в исходном растворе, температур исходного раствора и растворителя, состава растворителя, расхода исходного раствора), поэтому в качестве главной регулируемой величины принимают концентрацию извлекаемого компонента в рафииате или какой-либо параметр, косвенно характеризующий эту концентрацию, вязкость, плотность, коэффициент рефракции, показатель преломления и т. п. Единственным и очень действенным каналом внесения регулирующих воздействий является регулирование соотношения расходов исходного раствора и растворителя путем изменения расхода растворителя. Расход же исходного раствора следует стабилизировать для ликвидации возмущения по этому каналу.

Для обеспечения материального баланса колонны необходимо поддерживать в ней постоянный уровень рафината посредством перелива и регулировать уровень раздела фаз изменением расхода экстракта.

Для управления процессом экстракции следует контролировать расход и температуру исходного раствора и растворителя, рафината и экстракта, концентрацию извлекаемого компонента в рафинате, уровень раздела фаз, давление в колонне. Сигнализации подлежит резкое увеличение извлекаемого компонента в рафинате.

Рисунок 1 – Схема автоматизации процесса экстракции

Типовое решение автоматизации процесса ректификации часть 3

Регулирование давления в верхней части колонны.

Типовой метод регулирования давления изменением расхода хладоносителя, подаваемого в дефлегматор, связан с большими запаздываниями, поэтому нашли применение и другие способы регулирования.

Если в парах, выходящих из верхней части колонны, содержатся неконденсирующиеся в дефлегматоре компоненты, применяют схему регулирования давления сбросом этих компонентов из сепаратора. Роль сепаратора может играть и флегмовая емкость (рис. 4.34, с). Она обеспечивает запас флегмы, необходимый для стабилизации состава дистиллята при значительных возмущениях. Для поддержания материального баланса в этой емкости следует регулировать уровень изменением расхода дистиллята. Стабилизация уровня, кроме того, обеспечивает постоянное гидростатическое давление перед клапаном на линии флегмы, а следовательно, улучшает качество регулирования состава.

Улучшение качества регулирования давления в верхней части .колонны с отдувкой может быть достигнуто установкой двух исполнительных устройств - на линиях хладоносителя и отдувки. Область работы этих исполнительных .механизмов должна быть различной.

Для регулирования давления используют и метод байпаси-рования (рис. 4.34, б). В этом случае часть паров из колонны («10%) перепускается помимо дефлегматора во флегмовую емкость и конденсируется там. Если запаздывание в системе регулирования давления надо свести к минимальному, дросселируют пары, выходящие из колонны. Оба способа требуют использования крупногабаритных паровых регулирующих органов, что является их недостатком.

В случае полного отсутствия неконденсирующихся паров применяется метод регулирования давления изменением величины поверхности конденсации в дефлегматоре. При уменьшении давления в колонне регулятор давления прикрывает клапан на линии слива конденсата из дефлегматора. При этом уровень конденсата повышается, поверхность конденсации уменьша¬ется, и давление принимает заданное значение.

Если конденсация паров в дефлегматоре осуществляется за счет испарения хладоагентов (аммиака, фреона и т. п.), то улучшение качества регулирования давления может быть достигнуто изменением расхода отводимых из дефлегматора паров хладоагента. Это приводит к быстрому изменению давления и температуры кипения хладоагента и, следовательно, интенсивности испарения. Расход жидкого хладоагента может измеряться или по уровню в дефлегматоре (рис. 4.34,в), или по перегреву паров с помощью терморегулирующего вентиля (см. рис. 4.25).

Разрежение в вакуумных колоннах обычно регулируется изменением подачи воздуха или инертного газа в линию между дефлегматором и паровым (водяным) эжектором (рис. 4.34,г). Необходимо заметить, что, если возможны сильные изменения расхода хладоносителя, подаваемого в дефлегматор, во всех приведенных выше схемах наряду с узлом регулирования давления следует предусмотреть узел стабилизации расхода хладоносителя.

Рис. 4.34. Схемы регулирования давления в верхней части колонны: 1 - колонна; 2 - дефлегматор; 3 -эжектор; 4 - емкость.

Регулирование давления в кубе колонны.

При значительном гидравлическом сопротивлении колонны стабилизация давления в верхней части ее не обеспечивает .постоянство давления в нижней. Если в колонне разгоняется смесь, состав которой более чувствителен к изменению давления, чем к изменению температуры, то стабилизируют давление не только в верхней части колонны, но и в нижней части изменением расхода теплоносителя в кипятильник.

При ректификации ряда жидких смесей к гидродинамическому режиму колонны предъявляются повышенные требования: в процессе работы должны быть исключены как режим захлебывания, так и режим уноса капель жидкости паровым потоком. В этих случаях стабилизируют перепад давления по высоте колонны.

Регулирование расхода флегмы.

В отдельных случаях целесообразно не изменять расход флегмы по составу или температуре в верхней части колонны, а стабилизировать его. Предпосылками для такого регулирования служит следующее: отсутствие приборов для непрерывного автоматического определения состава дистиллята, в то время как температура в верхней части колонны при сравнительно больших изменениях состава меняется в очень узких пределах; значительная связь между регуляторами температуры в верхней и нижней частях колонны; наличие в исходной смеси примесей компонента с температурой кипения ниже температуры кипения основного низкокипящего компонента; большие запаздывания в массо- и теплопередаче при большой высоте тарельчатых колонн.

Как правило, стабилизация расхода флегмы связана с пе¬рерасходом теплоносителя, подаваемого в/кипятильник, так как флегма подается заведомо в избытке из расчета компенсации самого сильного возмущения.

Регулирование энтальпии исходной смеси.

При значительных изменениях состава исходной смеси регулирование температуры не дает нужного эффекта, так как заданное регулятору значение температуры не всегда будет соответствовать температуре кипения. В этих случаях целесообразнее поддерживать постоянную энтальпию смеси. Для расчета энтальпии устанавливают вычислительное устройство, на вход которого подаются значе¬ния состава, температуры и давления исходной смеси. Регули¬рующее воздействие вносится путем изменения расхода теплоносителя, подаваемого в теплообменник исходной смеси.

Регулирование температуры паров, возвращаемых из кипятильника в колонну.

Если основные возмущения связаны с изменением параметров теплоносителя, подаваемого в кипятильник, а не с изменением параметров исходной смеси, то датчик температуры нижней части колонны следует устанавливать на линии пара, движущегося из кипятильника. При этом резко уменьшаются запаздывания в системе.

Перекрестное регулирование температуры и уровня в кубе ректификационной колонны. Такое регулирование применяется при разделении смесей сжиженных газов, а также низкокипящих жидкостей с близкими температурами кипения. При увеличении содержания низкокипящего компонента в кубе колонны температура уменьшается. Регулятор температуры прикрывает «лапан на линии отбора остатка, а связанное с этим увеличение уровня в кубе заставляет регулятор уровня увеличивать подачу пара. Начинается более интенсивное испарение жидкости из куба колонны преимущественно за счет низкокипя¬щего компонента. Температура и уровень возвращаются к заданным значениям. Таким образом, остаток выводится из куба в большом количестве только в том случае, если его состав соответствует заданному. При обычном же способе регулирования температуры и уровня в кубе возможен значительный расход кубовой жидкости с большим содержанием ниакокипящего компонента.

Рис. 4.35. Схема регулирования процесса ректификации при отборе промежуточной фракции: 1 - колонна; 2 - дефлегматор; 3 - емкость.

Рис. 4.35. Схема регулирования процесса ректификации при отборе промежуточной фракции: 1 - колонна; 2 - дефлегматор; 3 - емкость.

Типовое решение автоматизации процесса ректификации часть 4

Регулирование процесса отбора промежуточной фракции (рис. 4.35).

При ректификации многокомпонентных смесей ряд компонентов отбирается из промежуточной части колонны в виде пара. Затем пар конденсируется в дефлегматоре.

Конденсат собирается в емкости, откуда возвращается в 'колонну, а частично отбирается в виде одного из целевых продуктов. Для того, чтобы обеспечивался заданный состав промежуточной фракции, на тарелке отбора этой фракции необходимо поддерживать постоянный состав или температуру жидкости (постоянство давления пара над тарелкой поддерживается регулятором давления верхней части колонны). Какой из этих параметров следует брать в качестве регулируемого, определяется требованиями к чистоте промежуточной фракции (на схеме регулируется температура). Наиболее часто регулирующее воздействие осуществляется изменением расхода промежуточной фракции, возвращаемой в колонну. Если к составу верхнего продукта не предъявляются высокие требования, то регулирующие воздействия могут реализоваться изменением расхода флегмы, так как уменьшение расхода флегмы приводит к уменьшению концентрации низкокипящего компонента в целевой промежуточной фракции, и наоборот. Для соблюдения материального баланса по промежуточной фракции уровень в емкости регулируют.

Каскадно-связанное регулирование.

Ректификационные колонны являются объектами управления с большими запаздываниями, (поэтому возмущения успевают существенно изменить режим всей колонны прежде, чем изменится состав целевых продуктов и начнется их компенсация основными регуляторами схемы. Улучшения качества управления процессом можно добиться введением дополнительных контуров регулирования.

Каскадно-связанное регулирование почти всегда применяют при регулировании состава конечных продуктов, что объясняется невысокой надежностью анализаторов состава. В качестве вспомогательного параметра при регулировании состава в верхней части колонны (или на контрольной тарелке) используют расход флегмы (рис. 4.36,а). Если регулируют состав дистиллята, то вспомогательным параметром лучше брать температуру на контрольной тарелке. Можно использовать и трехконтурную систему (рис. 4.36,6), в которой первым вспомогательным кон¬туром будет регулятор температуры, а вторым - регулятор расхода.

Рис. 4.36. Схемы регулировании состава дистиллята с помощью многоконтурных систем регулирования: 1 - колонна; 2 - дефлегматор.

При регулировании состава кубового остатка вспомогательными параметрами могут быть расход теплоносителя (либо его давление, если в качестве теплоносителя используют пар), или температура в нижней части колонны, -или же оба параметра.

Когда расход исходной смеси определяется предыдущим технологическим процессом .и сильно изменяется во времени, большой эффект могут дать регуляторы соотношения расходов исходной смеси и флегмы (или исходной смеси и теплоносителя, подаваемого в кипятильник) с коррекцией по составу дистиллята (или остатка). Если же сильным изменениям подвержен и состав исходной смеси, то целесообразно установить вычислительное устройство (ВУ), которое по текущим значениям параметров исходной смеси и с учетом состава целевых продуктов будет рассчитывать значения расходов флегмы и теплоносителя и корректировать работу соответствующих регуляторов (рис. 4.37).

В последнее время находит применение способ автоматиче¬ского изменения точки ввода исходной смеси в колонну. Для этого устанавливают специальное устройство, которое в зависимости от состава переключает линии подачи питания на соответствующие тарелки.

Во всех приведенных выше схемах вследствие недостаточной надежности анализаторов состава целесообразно вводить ограничения на корректирующий сигнал по составу, что устраняет 'Нежелательные последствия, возможные при выходе анализатора из строя.

Рис. 4.37. Схема регулирования соотношения расходов с коррекцией по составу целевых продуктов:

1 - колонна; 2 - дефлегматор; 3 - кипятильник.

При регулировании температуры в верхней и нижней частях колонны в качестве вспомогательных параметров обычно берут расходы соответственно флегмы и теплоносителя, 'Подаваемого в кипятильник, при регулировании давления - расход хладоносителя, подаваемого в дефлегматор.

Регулирование процесса в колонне с дефлегматором и конденсатором. Если температуры кипения компонентов смеси близки, конденсация паров, выходящих из колонны, осуществляется раздельно. В дефлегматоре конденсируется только высококипящий компонент, конденсат отделяется в сепараторе от паро-жидкостной смеси и возвращается в колонну. Пары низкокипящего компонента проходят через дефлегматор и затем конденсируются в конденсаторе.

Рис. 4.38. Схемы регулирования процесса в верхней части колонны с дефлегматором и конденсатором: 1 - колонна; 2 - дефлегматор; 3 - конденсатор; 4-сепаратор.

Для того чтобы в дефлегматоре конденсировался только высококипящий компонент, необходимо поддерживать на определенном уровне температуру парожидкостной смеси, выходящей из дефлегматора. Для этого устанавливают регулятор температуры (рис. 4.38,а), воздействующий на расход хладонооителя, подаваемого в дефлегматор. Давление в колонне стабилизируется в этих случаях путем изменения расхода хладоносителя, поступающего в конденсатор.

В некоторых ректификационных установках дефлегматоры размещают непосредственно на колонне (рис. 4.38, б). Пары, идущие из колонны, конденсируются в такой степени, чтобы обеспечить заданное орошение. При этом расход хладоносителя в дефлегматоре должен соответствовать составу или темпе¬ратуре продукта в верхней части колонны.

Регулирование при использовании экстремальных регулято¬ров и вычислительных машин.

При управлении процессом ректификации могут ставиться задачи получения продуктов максимально возможной чистоты, достижения максимальной производительности колонны, получения минимальной себестоимости целевого продукта и т. п. В этих случаях возникает необходимость в применении экстремальных регуляторов или управляющих вычислительных машин.

Экстремальный регулятор, например, служит для изменения расхода флегмы с целью получения максимально возможной чистоты дистиллята. На работу такого регулятора накладываются ограничения по расходу флегмы.

Процесс ректификации является одним из самых сложных процессов химической технологии, поэтому применение простых регуляторов, как правило, не исчерпывает всех возможностей увеличения производительности и уменьшения себестоимости продукции. Большой эффект может дать применение управляющих машин, на которые возлагаются следующие функции: вычисление оптимальной нагрузки колонны и установление задания регулятору расхода смеси; вычисление оптимальных соотношений расходов смеси и флегмы, смеси и теплоносителя и установление задания регуляторам расхода флегмы и теплоносителя; корректировка вычисленных соотношений расходов по составу целевого продукта; вычисление номера оптимальной тарелки питания и переключение устройств ввода питания на эту тарелку; вычисление оптимального значения энтальпии исходной смеси и установление задания регулятору расхода теплоносителя, подаваемого в теплообменник для нагревания смеси; переход от одного алгоритма управления к другому при изменении цели управления, при переходе с пускового режима на нормальный и с нормального режима на останов (алгоритм машины включает ограничения, например, по качеству целевых продуктов) и т. д.

Если ректификации подвергается многокомпонентная смесь, управляющая машина рассчитывает номер тарелки для отбора промежуточного продукта и производит переключение устройств отбора на нужную тарелку.

Регулирование периодической ректификации.

Схемы регулирования периодически действующих ректификационных колонн значительно отличаются от приведенных выше.

Рис. 4.39. Регулирование колонны периодического действия:

а - функциональная схема; б - график определения экономически выгодной продолжи¬тельности процесса; / - стоимость дистиллята; // - производственные затраты; А - но» мент окончания процесса; 1 - колонна; 2 - дефлегматор; 3 - кипятильник.

Кроме введения дополнительного программного устройства, которое осуществляет переключение ректификационной установки с одной операции на другую, видоизменяются следующие узлы регулирования (рис. 4.39,а).

Регулятор состава (температуры) в нижней части колонны заменяется регулятором расхода теплоносителя. Это объясняется тем, что время, необходимое для разделения исходной смеси в таких колоннах, обратно пропорционально скорости подвода тепла в куб колонны. Поэтому расход .теплоносителя целесообразно поддерживать на постоянном, максимально возможном для данных технологических условий, значении.

Регулятор давления в периодических колоннах отсутствует, а регулятор температуры в верхней части колонны снабжается специальным, блоком. Этот блок получает информацию о степени открытия клапана на магистрали флегмы и настраивается на определенное значение, соответствующее минимальному расходу отбираемого дистиллята, ниже которого процесс становится экономически невыгодным, так как произведение себестоимости дистиллята на его количество, уменьшаясь, достигает уровня эксплуатационных затрат (рис. 4.39,6). В этот момент заканчивается отбор дистиллята и начинается следующая операция - отбор остатка.

Регулирование процесса экстрактивной ректификации. Особенностью данного вида ректификации является введение в верхнюю часть колонны растворителя, снижающего парциальное давление одного из компонентов. Растворитель должен подаваться в строгом соотношении с расходом исходной смеси, так как в противном случае происходит или неоправданное увеличение нагрузки колонны или же некачественное разделение компонентов смеси. С целью поддержания соотношения расходов исходной смеси и растворителя устанавливают регулятор соотношения. Остальные узлы регулирования экстракционной колонны и колонны регенерации растворителя аналогичны приведенным выше.