Нефтяное технологическое оборудование

Вопросы к разделу 1

Цена одного вопроса 100р

1. Техническое диагностирование. Основные задачи технического диагностирования.

2. Надежность, безопасность, долговечность, ремонтопригодность. Критерии отказа.

3. Определение и контроль состава и структура конструкционных материалов.

4. Металлографический анализ.

5. Определение механических характеристик материалов: испытание на растяжение, на изгиб, ударные испытания.

6. Определение механических характеристик материалов: испытание на ползучесть, на усталость.

7. Определение механических характеристик материалов: определение характеристик трещиностойкости, определение трудоемкости материала.

8. Критерии сопротивления различным видам разрушения. Виды разрушения. Виды разрушения.

9. Разрушения при малоцикловой и многоцикловой усталости.

10. Оценка напряженно-деформационного состава оборудования.

11. Старение металлов

12. Виды коррозии и методы их оценки (коррозия по типу агрессивных сред)

13. Виды коррозии и методы их оценки (коррозия по характеру разрушений).

14. Определение коррозионной стойкости материалов

15. Виды изнашивания и методы их определения.

16. Методы прогнозирования остаточного ресурса.

17. Дефекты литья и способы их устранения, методы обнаружения (усадочные раковины)

18. Дефекты литья и способы их устранения, методы обнаружения (ликвация)

19. Дефекты литья и способы их устранения, методы обнаружения (неметаллические включения).

20 Дефекты литья и способы их устранения, методы обнаружения (трещины)

21. Дефекты термообработки и их обнаружения.

22. Дефекты, возникающие при механической обработке и их обнаружение

23. Дефекты сварки (непровар, сварочные трещины и т.д.) и методы их обнаружения.

24. Эксплуатационные дефекты и их обнаружения.

25. Влияние дефектов сварки на работоспособность конструкции.

26. Способы исправления дефектов.

27 Классификация и краткая характеристика методов неразрушающего контроля.

28. Эффективность методов неразрушающего контроля.

29. Понятие о дефектах. Классификация.

30. Надежность, безопасность, долговечность, ремонтопригодность. Критерии отказа.

Вопросы к разделу 2

Цена одного вопроса 100р

1. Область применения капиллярных методов контроля.

2. Классификация методов капиллярного методов дефектоскопии.

3. Физические основы капиллярного метода дефектоскопии, подготовительные операции капиллярного метода дефектоскопии.

4. Обработка объекта дефектоскопическими материалами (назначение пенетранта и их виды) в капиллярном методе дефектоскопии.

5. Обработка объекта дефектоскопическими материалами (устранение излишков пенетранта).

6. Обработка объекта дефектоскопическими материалами (проявление)

7. Обнаружение дефектов и расшифровка результатов капиллярного контроля.

8. Чувствительность капиллярного контроля и ее проверки.

9. Физические основы магнитной дефектоскопии.

10. Магнитные свойства материала (магнитная проницаемость), петля гистерезиса.

11. Обнаружение дефектов при магнитных методах

12. Структура поля рассеивания над сварным соединением

13. Магнитопорошковая дефектоскопия, чувствительность магнитопорошкового метода дефектоскопии, основные схемы намагничивания (продольное, циркуляционное, комбинированное)

14. Способы приложенного магнитного поля и способ остаточной намагниченности.

15. Методы магнитопорошкового метода контроля.

16. Основные методы акустического неразрушающего контроля (теневой, временно-теневой, эхометод, эхозеркальный метод).

17. Основные методы акустического неразрушающегося контроля (реверберационный, импеданский методы, зеркально-теневой, эхотеневой методы).

18. Основные методы акустического неразрушающегося контроля (теневой, временно-теневой, эхометод, пассивный метод).

19. Виды и типы волн (продольные, поперечные, поверхностные, волны Рэлея, головные волны, волны в слоях и пластинах, волны в стержнях).

20. Акустические свойства сред (импеданс и волновое сопротивление среды, коэффициент затухания) пьезоэлектрические преобразователи и их характеристики.

21. Структурная схема импульсного ультразвукового дефектоскопа, прямой и наклонный ПЭП для контроля эхометода.

22. Структурная схема импульсного ультразвукового дефектоскопа раздельно-совмещенный ПЭП для контроля эхометода.

23. Общие положения методики ультразвукового контроля (выбор схемы контроля).

24. Общие требования к поверхности ввода объекта при ультразвуковом контроле.

25. Измерения размеров дефектов, оценка формы дефектов при ультразвуковом методе контроля.

26. Контроль поковок и литья, труб при ультразвуковом методе контроля.

27. Основы ультразвуковой толщинометрии, структурная схема импульсного толщинометра.

28. Стандартные образцы для проверки и настройки основных параметров аппаратуры и метода ультразвукового контроля (СО, СО2, СО3 и тд.)

29. Подготовка изделия к контролю

30. Контроль сварных швов.

Вопросы к разделу 3

Цена одного вопроса 100р

1. Правила ПБ 03-576-03 распространяются на:

2. Правила ПБ 03-576-03 не распространяются на:

3. Сварные швы и их расположение

4. Основные виды неразрушающегося контроля и сварных соединений группы сосудов.

5. Гидравлические испытания сосудов

6. Регистрация сосудов.

7. Техническое освидетельствование сосудов (наружный и внутренний осмотры гидравлическое испытание).

8. Техническое освидетельствование сосудов (внеочередное)

9. Виды технического освидетельствования сосудов

10. Классификация технологических трубопроводов с давлением до 10МПа.

11. Классификация технологических трубопроводов с давлением свыше 10МПа.

12. Запорная трубопроводная арматура.

13. Опоры и подвески трубопроводов.

14. Компенсации температурных деформаций трубопроводов.

15. Контроль качества сварных соединений стальных трубопроводов. Краткая характеристика.

16. Гидравлическое испытание на прочность и плотность трубопроводов.

17. Пневматическое испытание на прочность и плотность трубопроводов.

18. Ревизия трубопроводов с давлением до 10МПа.

19 Ревизия трубопроводов высокого давления свыше 10МПа.

20 Генеральная выборочная ревизия трубопроводов высокого давления.

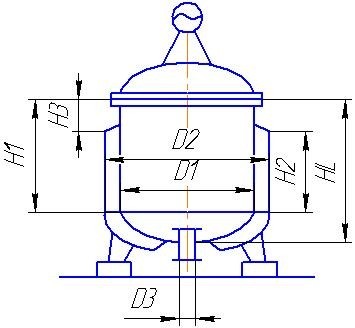

Задачи к контрольной работе АМ

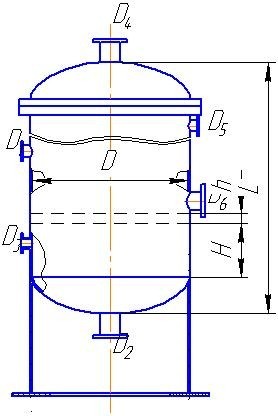

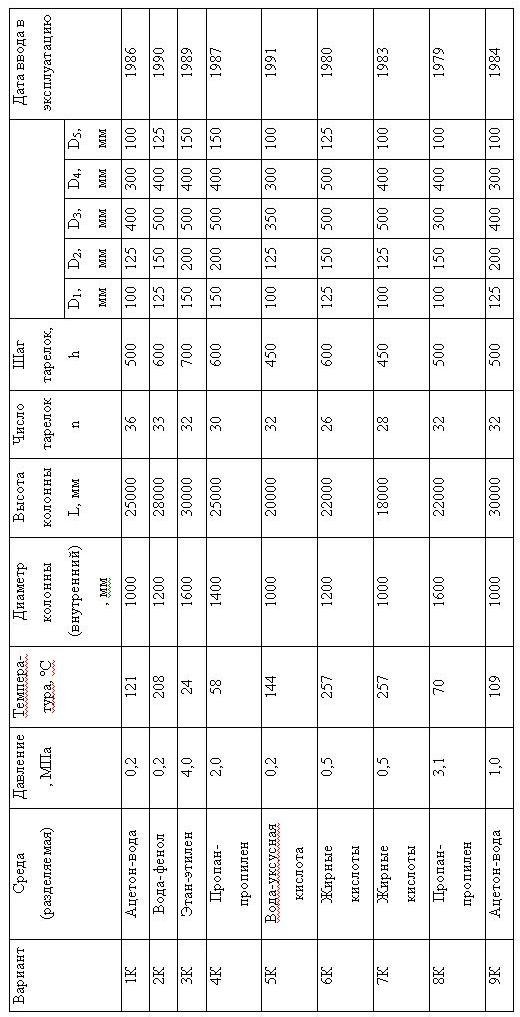

Задачи к контрольной работе К

Задача по контрольной К 1000р